一种橡胶用树脂及其制备工艺的制作方法

- 国知局

- 2024-09-19 14:44:42

本发明属于改性酚醛树脂,具体涉及一种橡胶用树脂及其制备工艺。

背景技术:

1、石油树脂是一种由石油裂解产生的副产品,主要用于制造粘合剂、涂料、橡胶和塑料等。c5是石油裂解过程中产生的一种碳五烯烃,c5又称碳五树脂、脂肪烃树脂,分为通用型、调和型、无色透明型3种,平均分子量1000~2500。而酚醛树脂则是通过酚类与醛类的缩合反应制得的一类热固性树脂,广泛应用于制造绝缘材料、胶粘剂、涂料等。这三种物质在化工领域中有着密切的联系。

2、硼酚醛树脂是将硼元素引人酚醛树脂结构的一类树脂,硼元素的引入使得酚醛树脂热稳定性大幅增加,但同时硼元素可通过自交联产生含硼的三维网状交联结构,使得硼酚醛树脂交联度增大、脆性增大,这不利于硼酚醛树脂的应用。目前对硼酚醛树脂进行增韧改性的方法主要有橡胶改性、有机硅改性以及油类化合物改性等,通过改性手段,使得树脂的冲击韧性/冲击强度有较大的提高。

3、现有公布号为cn117264150a的中国发明专利,公开了了一种热固性酚醛树脂及其制备方法,改性剂和强化剂分子上均含有苯酚基,能够参与到酚醛树脂的反应中,改性剂为笼型聚硅氧烷结构,与酚醛树脂的主分子链形成核壳结构,改性剂分子中含有硼酸基团,在酚醛树脂固化过程中形成硼酸酯共价键,增加了酚醛树脂韧性和强度,强化剂分子链中含有聚酯链段,聚酯链段以长碳链原料制成,能够增加聚酯链段的柔性,在酚醛树脂制备过程能够形成聚硅氧烷链段与酚醛树脂分子主链段的交叉结构,使得酚醛树脂的韧性进一步提升。

4、但是,由于引人的硅氧烷链段在高温下易发生热分解和热氧化,导致树脂的热稳定性在高温下大幅降低。

技术实现思路

1、为解决背景技术中存在的问题,本发明提供了一种橡胶用树脂及其制备工艺,制得树脂兼具优异的热稳定性和韧性(抗冲击强度)。

2、为了实现上述目的,第一方面的,本发明提供一种橡胶用树脂的制备工艺,单胶束核-壳sio2纳米粒子与聚酰胺复合改性酚醛树脂,即得所述橡胶用树脂;

3、具体工艺步骤如下:

4、s1、按重量份数计,将苯酚3.8-4.6份和硼酸1份加入三口烧瓶(二者物质的量比约为2.5-3:1),调节ph至酸性,加人带水剂0.05-0.1份,以便脱出酯化反应产生的水,升温至100℃后,梯度升温至180℃共反应5h,得反应液;

5、s2、将s1所得反应液冷却降温至90℃,加入聚酰胺0.5-0.8份、多聚甲醛1-2份和单胶束核-壳sio2纳米粒子0.2-0.4份,搅拌升温至105-115℃,继续反应0.5-2h至发生凝胶,115-120℃真空干燥2-8h至基本无气泡产生,快速出料,得凝胶料;

6、s3、向s2所得凝胶料中加入质量分数10%的六次甲基四胺水溶液0.5-1份,搅拌5-30min后,静置30-50min,形成固态树脂,然后将固态树脂破碎成粉末,即得所述橡胶用树脂。

7、进一步的,所述单胶束核-壳sio2纳米粒子的制备方法如下:

8、a1、将6g聚醚溶解在94g浓度为0.85m的盐酸水溶液中,室温下搅拌,溶液变得澄清透明,说明聚醚已成胶束,得均向液;

9、a2、向a1所得均相液中加入10ml正硅酸乙酯,室温下搅拌,溶液由油状浑浊变得透明,说明硅源前驱体正硅酸乙酯在酸性水溶液中进行水解和缩合形成了疏松的三维网络状壳层结构,并且已经成功沉积在胶束的疏水段和亲水段的界面上,得沉积液;

10、a3、向a2所得沉积液中加入0.8g终止液后,透析(分子量截止8000-14400)48小时,去离子水每隔约1小时更换一次,以除去溶液中的hcl和水解产生的etoh等小分子杂质;通过测定透析液的ph值,对透析过程进行监测;起始ph值低于1,48小时后,ph值约达到6,透析终止,得透析液;

11、a4、用0.22μm聚四氟乙烯过滤器过滤a3所得透析液,以除去可能的大颗粒,即得所述单胶束核-壳sio2纳米粒子。

12、进一步的,a1中,搅拌条件为:以500r/min搅拌0.8-1.2h。

13、进一步的,a2中,搅拌条件为:以500r/min搅拌1-2h。

14、进一步的,a3中,所示终止液采用二甲基二乙氧基硅烷。

15、进一步的,s1中,调节ph至酸性的具体操作为:使用质量分数为35%的硫酸水溶液调节ph至4-6。

16、进一步的,所述带水剂包括苯、甲苯、二甲苯、环己烷、石油醚中的任意一种或至少两种的混合物。

17、进一步的,s1中,梯度升温至180℃共反应5h的具体操作为:分为5个梯度进行梯度升温,每个梯度升温16℃,每个梯度反应1h。

18、进一步的,s2中,所述聚酰胺包括pa6和/或pa610。

19、第二方面的,本发明提供一种橡胶用树脂,采用上述的制备方法制得。

20、第三方面的,本发明提供一种橡胶用树脂的应用,所述橡胶用树脂采用上述的制备方法制得,所述橡胶用树脂与c5石油树脂混合使用以制备橡胶制品,所述橡胶用树脂与c5树脂的质量比为3:(4-7)。

21、c5石油树脂与所述橡胶用树脂具有良好的相容性,c5石油树脂的添加,可以降低橡胶制品的生产成本,同时不损害橡胶制品的质量和性能,甚至有助于进一步改善橡胶制品的初粘性、剥离强度以及耐热性等性能。

22、本发明具有以下有益效果:

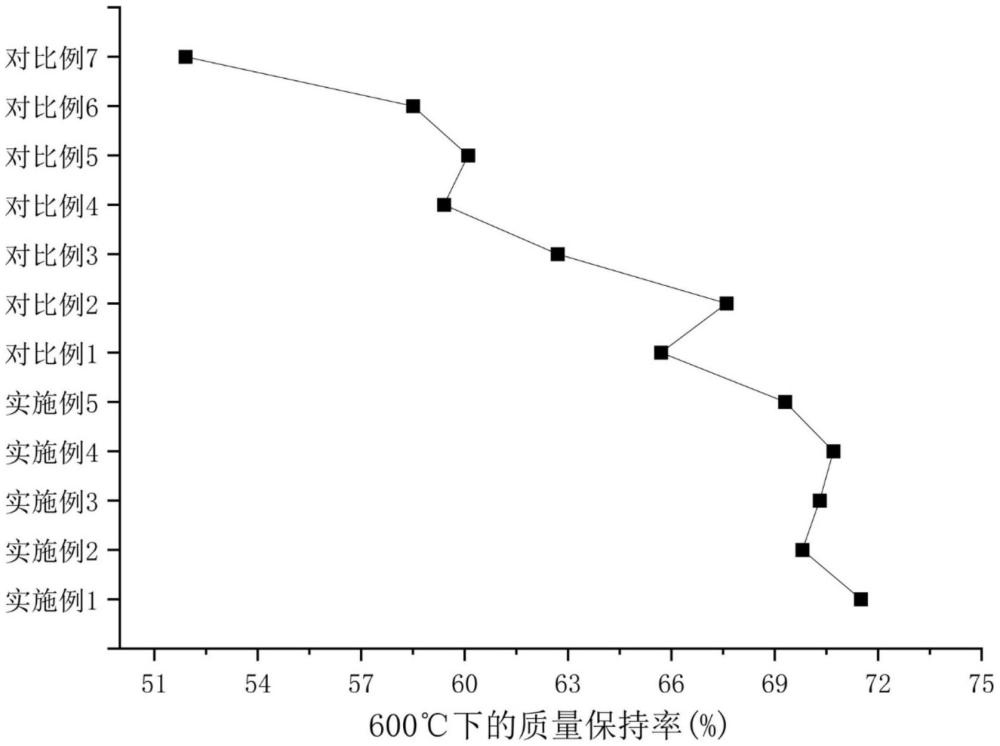

23、1、本发明橡胶用树脂制备中,硼元素的引人使得树脂的热稳定性大幅增加;聚酰胺具有良好的韧性和热稳定性,其端氨基在酸性条件下可与甲醛发生羟甲基化反应,再通过羟甲基缩合,以化学共聚的方式引人到的树脂结构中,进而提升树脂的韧性(抗冲击强度)和热稳定性;单胶束核-壳sio2纳米粒子可以与树脂分子链成键,增强界面结合力,提升树脂的韧性(抗冲击强度)和热稳定性;并且,经试验验证,聚酰胺与单胶束核-壳sio2纳米粒子之间协同生效,协同提升制得橡胶用树脂的韧性(抗冲击强度)和热稳定性。

24、2、单胶束核-壳sio2纳米粒子的制备中,正硅酸乙酯在酸性环境(浓度为0.85m的盐酸水溶液)下,其水解和缩合反应速率适中,有利于形成均匀、结构连贯完整且疏松的sio2网络结构;而聚醚在酸性环境(浓度为0.85m的盐酸水溶液)下,因为适当的酸性条件有助于维持胶束内部和外部的适当电荷平衡,故而形成的胶束更为稳定;这样制得的单胶束核-壳sio2纳米粒子,更有利于提升树脂的韧性(抗冲击强度)和热稳定性。

25、3、单胶束核-壳sio2纳米粒子的制备中,二甲基二乙氧基硅烷作为硅源前驱体之一,参与形成sio2纳米粒子的结构,其独特的分子结构能够在水解和缩合过程中形成特定的三维网络结构,这对于维持纳米粒子的特定形态、尺寸以及性能至关重要;此外,二甲基二乙氧基硅烷还可在纳米粒子表面形成特定的功能层,进一步提高纳米粒子与树脂基质的相容性和界面结合力,进而提升树脂的韧性(抗冲击强度)和热稳定性。

技术特征:1.一种橡胶用树脂的制备工艺,其特征在于,单胶束核-壳sio2纳米粒子与聚酰胺复合改性酚醛树脂,即得所述橡胶用树脂;具体工艺步骤如下:

2.根据权利要求1所述的橡胶用树脂的制备工艺,其特征在于,所述单胶束核-壳sio2纳米粒子的制备方法如下:

3.根据权利要求2所述的橡胶用树脂的制备工艺,其特征在于,a1中,搅拌条件为:以500r/min搅拌0.8-1.2h。

4.根据权利要求2所述的橡胶用树脂的制备工艺,其特征在于,a2中,搅拌条件为:以500r/min搅拌1-2h。

5.根据权利要求2所述的橡胶用树脂的制备工艺,其特征在于,a3中,所示终止液采用二甲基二乙氧基硅烷。

6.根据权利要求1所述的橡胶用树脂的制备工艺,其特征在于,s1中,调节ph至酸性的具体操作为:使用质量分数为35%的硫酸水溶液调节ph至4-6。

7.根据权利要求1所述的橡胶用树脂的制备工艺,其特征在于,所述带水剂包括苯、甲苯、二甲苯、环己烷、石油醚中的任意一种或至少两种的混合物。

8.根据权利要求1所述的橡胶用树脂的制备工艺,其特征在于,s1中,梯度升温至180℃共反应5h的具体操作为:分为5个梯度进行梯度升温,每个梯度升温16℃,每个梯度反应1h。

9.根据权利要求1所述的橡胶用树脂的制备工艺,其特征在于,s2中,所述聚酰胺包括pa6和/或pa610。

10.一种橡胶用树脂,其特征在于,采用如权利要求1-9任一项所述的制备方法制得。

技术总结本发明提供了一种橡胶用树脂及其制备工艺,属于改性酚醛树脂技术领域,单胶束核‑壳SiO<subgt;2</subgt;纳米粒子与聚酰胺复合改性酚醛树脂,即得所述橡胶用树脂;具体工艺步骤:S1、按重量份数计,将苯酚3.8‑4.6份和硼酸1份加入三口烧瓶,调节pH至酸性,加人带水剂0.05‑0.1份,升温至100℃后,梯度升温至180℃共反应5h,得反应液;S2、将S1所得反应液冷却降温至90℃,加入聚酰胺0.5‑0.8份、多聚甲醛1‑2份和单胶束核‑壳SiO<subgt;2</subgt;纳米粒子0.2‑0.4份,搅拌升温至105‑115℃,继续反应0.5‑2h后,115‑120℃真空干燥2‑8h,快速出料,得凝胶料;S3、向S2所得凝胶料中加入质量分数10%的六次甲基四胺水溶液0.5‑1份,搅拌5‑30min,再静置30‑50min后,破碎成粉末,即得所述橡胶用树脂。本发明制得树脂兼具优异的热稳定性和韧性。技术研发人员:仝其祥,范凯,李文刚,宗红艳受保护的技术使用者:濮阳班德路化学有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299983.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表