一种CFC-113混合物的纯化方法与流程

- 国知局

- 2024-10-09 15:02:24

本发明涉及混合物提纯,主要是一种cfc-113混合物的纯化方法。

背景技术:

1、1,1,2-三氯-1,1,2-三氟乙烷(cfc-113)是一种应用广泛的化工品,可用作清洗剂和其他化工品的原料。工业上生产cfc-113主要是以四氯乙烯、氯气、氟化氢为原料,在催化剂作用下合成cfc-113。主要反应方程式如下:

2、ccl2ccl2+cl2ccl3ccl3

3、ccl3ccl3+3hfccl2fcclf2+3hcl

4、反应器产物粗品混合物以气相状态产出,粗品混合物中除含有cfc-113以外,还有hf、hcl、cl2以及其他副产有机物。现有提纯工艺如图1所示,具体步骤如下:

5、s1、反应粗品混合物首先经过初冷器1、中冷器2、尾冷器3三级冷凝后送入深冷冷凝器4,未冷凝的大部分hcl气体和微量氟化氢、三氟三氯乙烷进入气相水洗系统处理,大部分氟化氢、三氟三氯乙烷和部分氯化氢从循环塔5底部产出后送至分层器7,循环塔5底部连通设置有再沸器6。

6、s2、混合物在分层器7中分为hf相和有机物相,分层器7顶部的hf相(含少量hcl、cl2和有机物)循环回反应器继续反应,分层器7底部的有机相(含少量hcl、cl2和hf)通过酸性料接收槽8、泵9送至脱酸塔10。

7、s3、脱酸塔10顶部产出的hcl、cl2和hf送至尾气吸收系统,脱酸塔10底部的有机物料通过泵9、冷却器11依次送至水洗塔12、碱洗塔13和干燥塔器14,经过水洗、碱洗和干燥后得到有机物粗品,然后通过精馏得到cfc-113。

8、目前工艺存在以下缺点:

9、1、流程复杂

10、现有的cfc-113反应产物分离工艺流程比较复杂,有冷凝、循环、脱酸、水洗、碱洗、干燥、精馏等多个工艺单元,设备台套数多,装置占地面积广,设备投资大。

11、2、能耗大

12、1)反应釜出来的粗品是气相,在冷凝过程中将所有有机物和部分hcl冷凝成液体,该过程需要消耗大量的冷媒,水碱洗过程中会放出热量,该部分热量需要冷媒进行冷却,增加了冷媒的消耗,干燥单元中还需要使用电加热器提供热能。

13、综上所述,该工艺需要消耗大量的公用工程及电耗,装置生产运行成本较高。

14、3、hf利用率低

15、反应粗品中还含有大量hf,该hf一部分通过分层器从上部返回反应器继续反应,但分层器底部的有机物中还会溶解部分hf,这部分hf最终通过水洗、碱洗去除,在此过程中会生成废酸和废碱,不仅产生三废,还增加hf的单耗。

16、4、cl2单耗高

17、反应粗品中的cl2最终会从脱酸塔顶部采出送至尾气吸收系统,该部分cl2最终会变成废酸和废碱,不仅产生三废,还增加cl2的单耗。

18、5、hcl收率低

19、该工艺中有少量的hcl部分会从脱酸塔顶部采出送至尾气吸收系统,该部分hcl最终会变成废酸和废碱,不仅产生三废,还降低hcl的收率。

20、6、三废多

21、该流程脱酸塔顶部的酸性气体、脱酸塔底部的酸性有机物均需要通过水碱洗除去酸性物质,水碱洗过程会产生大量废酸和废碱;干燥单元会产生废分子筛固体,因此三废处理成本较高。

22、7、装置腐蚀严重

23、水碱洗过程中由于加入了水和碱液,会产生氢氟酸、盐酸,碱液和无机盐。这些物质容易腐蚀装置、设备和管道。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,而提供一种cfc-113混合物的纯化方法。

2、本发明的目的是通过如下技术方案来完成的。一种cfc-113混合物的纯化方法,从含有氟化氢(hf)、氯化氢(hcl)、氯气(cl2)的1,1,2-三氯-1,2,2-三氟乙烷(cfc-113)混合物中分离hf、hcl、cl2,得到高纯度的cfc-113的方法,具体包括步骤如下:

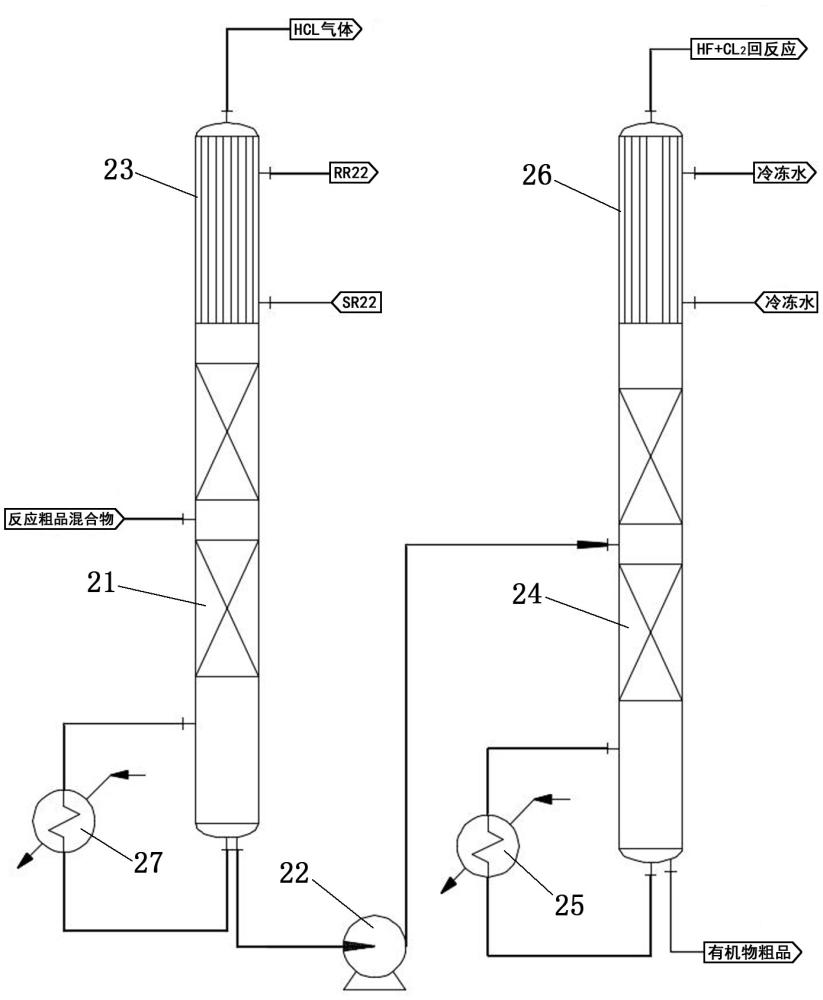

3、步骤s1、将反应器产出的cfc-113混合物直接送至hcl精馏塔中部,利用cfc-113混合物的热能,使得hcl气体从hcl精馏塔的顶部产出,hcl精馏塔底部含有cl2和hf的物料直接送至共沸塔;

4、步骤s2、hcl精馏塔底部的物料通过泵a从共沸塔中部送入,在共沸塔塔中,cl2和有机物中的hf形成共沸物从共沸塔顶部产出,共沸塔底部得到纯化后的cfc-113产品。

5、更进一步地,在步骤s1中,所述hcl精馏塔的顶部采用冷凝器a并通过制冷剂进行冷凝,hcl精馏塔顶部得到纯度为99.9%hcl气体。

6、更进一步地,在步骤s2中,所述共沸塔顶部采用冷凝器b并通过冷冻水提供冷量。

7、更进一步地,在步骤s2中,产出的cl2和hf全部送回反应器继续反应。

8、更进一步地,在步骤s2中,所述共沸塔底部连通设置有再沸器a,再沸器a提供热量以维持共沸塔内液体的沸腾和蒸发。

9、更进一步地,在步骤s1中,在步骤s1中,所述hcl精馏塔底部连通设置有再沸器b,再沸器b提供热量以维持hcl精馏塔内液体的沸腾和蒸发。

10、本发明的有益效果为:

11、1)流程简单

12、本发明的目的是提供一种从cfc-113的反应产物中分离酸性物质和有机物的工艺。在该工艺中,cfc-113的反应产物中的酸分离及回收可精简为hcl精馏和共沸精馏两个工艺单元,相比现有工艺,本工艺流程更简单,设备台套数少,装置占地面积也小,因此可节约占地面积和项目投资。

13、2)运行成本低

14、a)反应此产物粗品的气体混合物直接送入hcl精馏塔而不是直接冷凝,可回收反应产物粗品的热量并节约冷凝的能耗,降低运行成本。

15、b)反应器气体混合物中的hf和cl2通过共沸精馏的方式分离。省去了冷凝,水洗、碱洗、干燥等步骤,可节约公用工程和电消耗。

16、综上所述,采用本工艺与传统工艺相比,可以节约大量的公用工程和电耗,装置生产运行成本低。

17、3)三废少

18、本发明工艺在操作过程中不需要用碱来吸收hf、hcl和cl2,因此不会产生废酸和废碱;流程中无水进入系统,不需要干燥单元,因此不会产生废分子筛固体。可节约三废处理成本。

19、4)hf利用率高

20、采用该工艺,由于没有碱吸收hf造成损失,反应粗品中的未反应hf可全部返回至反应釜中去继续反应,hf利用率高。

21、5)cl2利用率高

22、采用该工艺,由于没有碱吸收cl2造成损失,反应粗品中的未反应cl2可全部返回至反应釜中去继续反应,cl2利用率高。

23、6)hcl收率高

24、采用该工艺,hcl全部从精馏塔塔顶采出,不会送至下游水碱洗工艺去生成废酸和废碱,hcl收率高。

25、7)装置腐蚀小

26、采用该工艺,不需要加入水和碱液,过程中不会产生废酸和废碱,会减少生产装置的腐蚀。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307370.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表