一种泵壳体自动装配生产线的制作方法

- 国知局

- 2024-10-21 14:48:22

本发明涉及泵自动组装设备,尤其涉及一种泵壳体自动装配生产线。

背景技术:

1、在当前的泵壳体装配行业中,尽管已经有一些自动化设备的尝试,但大多数生产线仍然面临着诸多挑战。特别是在泵壳体的上料和零部件装配环节,传统方法往往依赖于复杂的机械结构或人工干预,这不仅增加了设备的复杂性和维护成本,还限制了生产线的整体效率和灵活性。

2、具体来说,在泵壳体的上料过程中,传统的做法可能是通过人工将泵壳体逐一放置在装配线上,或者使用简单的机械臂进行搬运。然而,这些方法要么效率低下,要么难以保证泵壳体在装配过程中的稳定性和准确性。本发明的壳体上料机构通过集成输送线和拾料机构,实现了泵壳体的自动上料和精确定位,大大提高了上料效率和装配精度。同样地,在销钉、轴承、齿轮等零部件的装配过程中,传统方法也往往存在装配精度低、效率低下的问题。例如,销钉的装配可能需要人工对准和敲击,这不仅耗时耗力,还容易损坏泵壳体和销钉。本发明的销钉装配机构通过集成销钉储料机构和销钉压紧机构,实现了销钉的自动供料和精确装配,不仅提高了装配效率,还保证了装配精度和零部件的完好性。

3、此外,随着工业自动化的快速发展,市场对于泵类产品的需求量不断增加,对产品的质量和生产效率也提出了更高的要求。传统的人工或半自动化装配方式已经难以满足这种需求。因此,开发一种泵壳体自动装配生产线,通过集成化的多模块设计,实现泵壳体的自动上料及销钉、轴承、齿轮等部件的自动装配,成为解决上述问题的重要途径,这种生产线不仅能够显著提高装配精度和装配效率,降低人工成本,还能够提升产品的整体质量和市场竞争力。

技术实现思路

1、本发明的目的在于克服现有技术中存在的问题,提供一种泵壳体自动装配生产线,利用多模块配合可实现泵壳体的自动上料及销钉、轴承、齿轮等部件的自动装配,提高了装配精度及装配效率。

2、本发明是通过以下技术方案实现的:

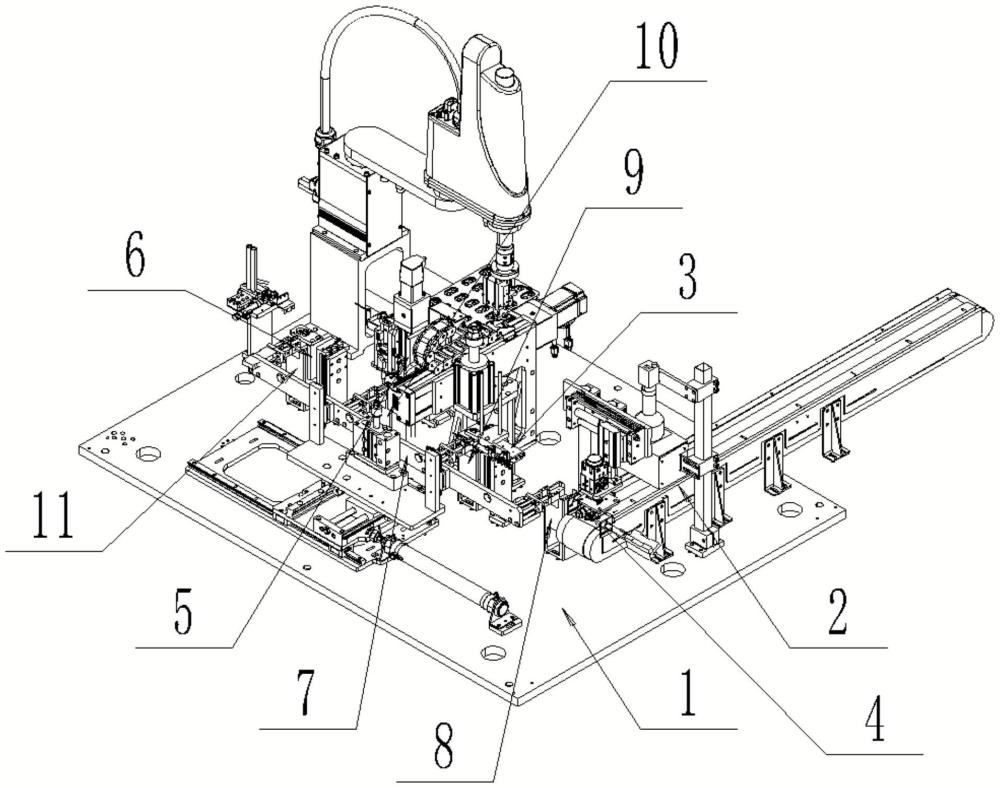

3、一种泵壳体自动装配生产线,包括机架:

4、所述机架上沿装配方向依次设置有上料工位、销钉装配工位、轴承装配工位、齿轮装配工位;所述机架上设置有用于将泵壳体在上料工位、销钉装配工位、轴承装配工位、齿轮装配工位各工位之间转移的产品移位机构;

5、所述机架上对应上料工位、销钉装配工位、轴承装配工位、齿轮装配工位位置分别设置有壳体上料机构、销钉装配机构、轴承装配机构、齿轮装配机构;

6、所述壳体上料机构包括设置在机架上的输送线,所述机架上对应上料工位处设置有第一泵壳体定位座,所述输送线末端设置有拾料机构,所述拾料机构用于将输送线上的壳体依次拾取至第一泵壳体定位座;

7、所述销钉装配机构包括设置在机架的销钉储料机构、销钉压紧机构;所述销钉装配工位处设置有第二泵壳体定位座;所述销钉压紧机构用于将销钉储料机构内的销钉压入泵壳体的销钉安装孔内;

8、所述轴承装配机构包括设置在机架上的轴承错料上料模块、油槽模块、轴承移料模块;所述轴承装配工位处设置有第三泵壳体定位座,所述轴承移料模块抓取轴承错料上料模块处的轴承放置在油槽内浸油,然后压装入泵壳体的轴承孔内;

9、所述齿轮装配机构包括设置在机架上的齿轮载料盘、齿轮抓取机械手;所述齿轮载料盘上设置有多个齿轮放置槽;所述齿轮装配工位处设置有第四泵壳体定位座,所述齿轮抓取机械手用于将齿轮载料盘上的齿轮夹持装入齿轮装配工位处的泵壳体内。

10、为了进一步优化本发明,可优先选用以下技术方案:

11、优选的,所述输送线末端设置有用于检测壳体到达拾料机构处的传感器,所述输送线上方还设置有编号视觉识别器;所述拾料机构包括拾料架,所述拾料架上设置有能够滑动及升降的拾料壳体夹爪。

12、优选的,所述销钉储料机构包括立式储料筒,所述立式储料筒顶部开设有进料口,所述立式储料筒底部开设有落料孔,第二泵壳体定位座下方开设有用于定位泵壳体的限位块,所述限位块下部开设有与泵外型匹配的卡槽,所述限位块上对应泵壳体的销钉安装孔位置开设有销钉落料孔,所述机架上对应立式储料筒底部位置活动设置有用于将单个销钉送往销钉落料孔的错料机构,所述销钉压紧机构设置在机架上对应限位块正上方位置,销钉压紧机构用于将销钉落料孔内的销钉压入泵壳体的销钉安装孔内。

13、优选的,所述错料机构包括活动设置在机架上的错料板,所述机架上设置有用于驱动错料板往复于立式储料筒、限位块之间的驱动机构,所述错料板上开设有错料孔,所述错料板具有两个工作位,位于第一工作位时,销钉由立式储料筒落入错料孔内,位于第二工作位时,销钉由错料孔落入限位块的销钉落料孔内;所述错料孔的深度值与销钉高度值相一致。

14、优选的,所述销钉压紧机构包括可升降设置在机架上的销钉压紧头,所述销钉压紧头正对销钉落料孔位置设置,所述销钉压紧头连接有升降气缸。

15、优选的,所述机架上对应立式储料筒位置设置有上料平台,所述上料平台上设置有多个立式储料筒,分别对应特种泵的销钉安装孔;

16、所述机架上对应错料板位置开设有滑槽,所述错料板两端均贯穿滑槽设置;

17、所述驱动机构采用直线推杆或驱动气缸中的一种。

18、优选的,所述轴承错料上料模块包括轴承上料架,所述轴承上料架上活动设置有轴承推板,所述轴承上料架上对应轴承推板上方位置设置有中空的轴承料管,所述轴承料管内叠放有轴承,所述轴承推板上端面对应轴承料管底部下料口位置设置有轴承容纳槽,所述轴承容纳槽的深度与轴承尺寸相匹配,轴承推板所述轴承上料架上设置有驱动轴承推板往复移动的横移驱动机构。

19、优选的,所述油槽模块包括设置在机架上的油槽,所述油槽底部设置有油槽支撑杆;所述横移驱动机构为轴承推板推送气缸,所述轴承上料架上对应轴承推板底部位置设置有推送导轨,所述推送导轨、轴承推板推送气缸均沿轴承推板移动方向布置,所述轴承推板底部设置有与推送导轨配合的滑块。

20、优选的,所述产品移位机构包括活动设置机架上的移料架,所述移料架上设置有用于多个用于夹取泵壳体的夹取夹爪,所述夹取夹爪分别对应第一泵壳体定位座、第二泵壳体定位座、第三泵壳体定位座、第四泵壳体定位座设置,所述机架上对应移料架位置设置有用于驱动移料架沿壳体x方向、y方向、z方向移动的驱动机构。

21、优选的,所述驱动机构包括沿x方向布置的第一导轨,所述第一导轨上设置有第一滑台,所述机架上设置有用于驱动第一滑台沿第一导轨移动的x向移动气缸,所述第一滑台上沿y方向布置有第二导轨,所述第二导轨上设置有第二滑台,所述机架上设置有用于驱动第二滑台沿第二导轨移动的y向移动气缸,所述第二滑台上沿z向设置有第三导轨,所述移料架上设置有与第三导轨配合的第三滑块,所述第二滑台上设置有用于驱动移料架沿第三导轨升级的z向移动气缸。

22、针对上述内容,我们可以进一步阐述该泵壳体自动装配生产线的有益效果,具体如下:

23、1.提高生产效率:通过自动化的上料和装配流程,该生产线显著减少了人工干预,从而大大提高了生产效率。输送线和拾料机构的配合,实现了泵壳体的连续、稳定上料;而各装配机构则能够迅速、准确地完成零部件的装配工作,使得整个生产过程更加流畅和高效。

24、2.提升装配精度:各工位均设有专门的定位座,确保泵壳体在装配过程中始终保持稳定的姿态和位置。这种设计不仅降低了因位置偏移导致的装配误差,还提高了零部件之间的配合精度,从而提升了产品的整体质量。

25、3.降低人工成本:自动化生产线的引入,使得原本需要大量人工参与的装配工作得以由机器完成。这不仅减轻了工人的劳动强度,还减少了因人为因素导致的装配错误和返工率,从而降低了人工成本。

26、4.增强生产灵活性:该生产线采用模块化设计,各装配机构相对独立且易于调整。这意味着企业可以根据实际需求,灵活调整生产线的配置和产能,以适应不同型号、规格的泵壳体的装配需求。

27、5.提高生产安全性:自动化生产线的运行减少了人工操作的风险,如机械伤害、重物搬运等安全隐患。同时,各装配机构均设有安全防护装置,确保在设备运行过程中不会对操作人员造成伤害。

28、综上所述,该泵壳体自动装配生产线通过集成化的多模块设计和自动化的生产流程,实现了泵壳体的高效、精确、安全装配,为企业带来了显著的经济效益和社会效益。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表