取向性电磁钢板的制造方法和取向性电磁钢板与流程

- 国知局

- 2024-06-20 15:40:07

本发明涉及一种取向性电磁钢板的制造方法及利用该制造方法制造的取向性电磁钢板。

背景技术:

1、取向性电磁钢板主要用作变压器内部的铁芯用材料,但为了提高变压器的能量使用效率,要求其低铁损化。

2、这里,作为取向性电磁钢板的低铁损化的方法,除了钢板自身的电阻率的增大、被膜的张力的增大、钢板的薄条化等方法之外,还可举出对钢板进行表面加工的方法和晶粒向{110}<001>取向(以下称为goss取向)的晶体取向的锐化的方法。

3、应予说明,作为磁特性的指标,主要使用励磁频率:以50hz的交流磁场磁化为1.7t时的每1kg钢板的铁损w17/50、特别是作为向goss取向的晶体取向的锐化的指标即磁场的强度:800a/m中的磁通密度b8。

4、为了提高向goss取向的晶体取向的锐化即goss取向的集成度,重要的是设置晶界迁移率差以使仅尖锐的goss取向晶粒优先生长,即将一次再结晶板的织构形成为规定的组织以及利用称为抑制剂的析出物抑制goss取向以外的再结晶晶粒的生长。

5、作为利用该抑制剂的技术,例如专利文献1中公开了利用aln、mns的方法,并且专利文献2中公开了利用mns、mnse的方法,均在工业上被实用化。

6、这些抑制剂优选均匀微细地分散于钢中。因此,利用抑制剂通常是在热轧制前将板坯加热到1300℃以上而将抑制剂成分溶体化,在之后的工序中微细地析出。

7、例如专利文献3所公开的方法中,通过在钢中添加al,在热轧制后实施在750~1200℃下的热轧板退火,然后进行快速冷却而使微细的aln析出,得到极高的磁通密度。

8、另外,感应加热对于板坯的高温加热有用,迄今为止已经公开了几种技术。

9、例如专利文献4中公开了为了缩短取向性电磁钢板用板坯的在炉时间和降低材质偏差,从1150℃到1250℃的温度区域的高温化中可以利用感应加热。

10、专利文献5中公开了通过根据均热温度调整均热时间,最大限度地减少bi元素的解吸的技术。

11、专利文献6中公开了将板坯从1400℃高温加热到1470℃时,通过使感应加热的频率从30hz到300hz,能够强化从板坯表面的散热,抑制表面晶界氧化等表面缺陷生成。

12、在此,板坯的高温加热具有使取向性电磁钢板的二次再结晶所必需的抑制剂的溶体化的作用,从这点考虑,加热温度的温度优选越高越好。

13、现有技术文献

14、专利文献

15、专利文献1:日本特公昭40-15644号公报

16、专利文献2:日本特公昭51-13469号公报

17、专利文献3:日本特公昭46-23820号公报

18、专利文献4:日本特许第4389553号公报

19、专利文献5:日本特许第3527309号公报

20、专利文献6:日本特公平7-26156号公报

技术实现思路

1、然而,在加热温度高的情况下,板坯的晶粒发生异常晶粒生长,有促进粗大组织形成的趋势。该粗大组织在随后的热轧和冷轧退火工序中也未被充分微细化,有时导致二次再结晶不良。

2、发明人等对于即使将板坯的加热温度降低到以往值以上,也保持高抑制剂抑制力、磁特性优异的取向性电磁钢板的制造方法进行了研究。

3、首先,例如通过对与专利文献6公开的现有成分的量相比,减少作为抑制剂构成元素的mn、s、al、n进行了研究,但由于抑制剂的析出量减少,因此抑制力降低,二次再结晶后仅获得较差的磁性。因此,探索不形成析出物而在固溶状态下有效提高抑制力的元素,想到了利用包含p、sb等晶界偏析元素的第15族元素。例如对于sb的添加效果,日本特公平2-115319号公报中有公开。

4、结果发现通过将板坯的组成设定在后述的范围,即使将板坯的加热温度降低到以往值以上,抑制剂溶体化,在后续的工序中能够发挥出高抑制剂抑制力。

5、然而,使用该成分体系制作取向性电磁钢板时,在将二次再结晶后的钢板进行平坦化退火时,频繁发生板断裂的问题明显化。详细观察在平坦化退火线上通板的钢板,在钢板的宽度方向端部形成从几mm到几cm在宽度方向上延伸的裂缝。并且发现容易以该裂缝为起点发生板断裂。

6、此外,在钢板的宽度方向端部形成的裂缝在热轧板的时刻已经存在,另外发现有冷轧后增大而形成的趋势。如p所知,认为钢板中含有的第15族元素固溶于铁中时促进钢的脆化,从而在轧制中产生毛边(耳荒れ)。应予说明,例如日本特公平6-63031号公报中公开了由于偏析元素而使毛边度变得显著的报道。

7、这里,日本特开2000-73120号公报中公开了一种毛边的抑制技术。

8、然而,该毛边的抑制技术是优化最终退火条件,并没有积极利用p、sb这样的第15族元素。

9、即在积极利用p、sb这样的第15族元素的钢中很难完全地抑制毛边。

10、应予说明,对于毛边的产生机理,有多种揣测,但在日本特开2002-105537号公报中提出了一个推断。该推断是“认为边裂是热轧中长边方向(轧制方向)的拉伸张力作用在板端部上而产生的,此时析出物、晶界等成为裂纹的起点。然而,在将板坯加热到接近熔点的高温时,升温速度快时,在夹杂物、析出物未向母相充分地固溶的状态下达到高温。结果,夹杂物、析出物存在的部分及其周边局部与母相的组成不同,因此熔点也会不同。此时,如果熔点变低,则局部发生液化。这样,向高温的升温很快时,局部发生液化,这成为边裂的起点而容易产生边裂”。

11、本发明鉴于以上的情况而完成,其目的在于提出了一种积极地利用对在固溶状态下有效提高晶粒生长的抑制力的元素、且抑制轧制中的毛边产生、制造性优异的取向性电磁钢板的制造方法及利用该制造方法制成的取向性电磁钢板。

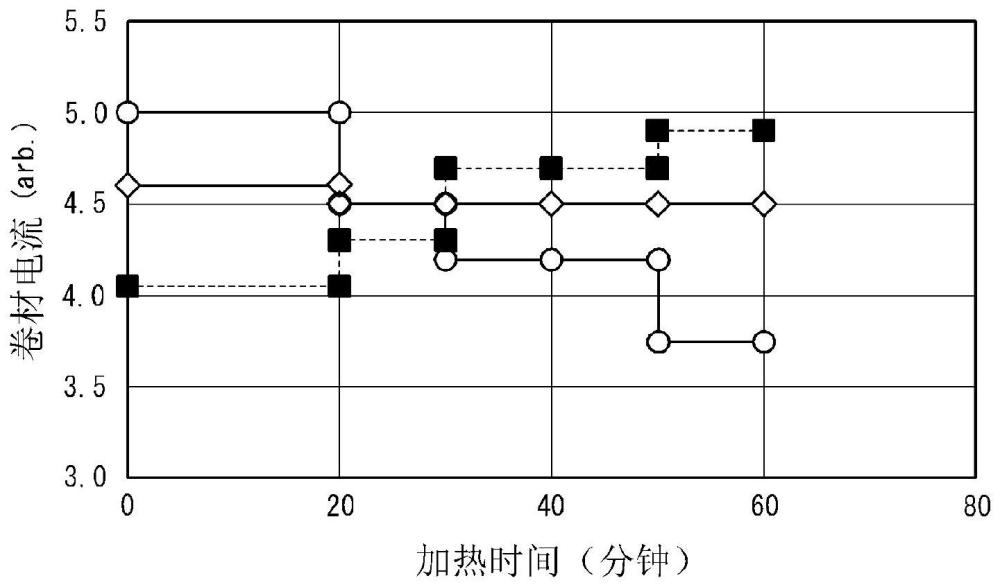

技术特征:1.一种取向性电磁钢板的制造方法,在通过感应加热将钢坯加热至1380℃以下的板坯出炉温度tr(℃)并在满足tr-10℃≤t≤tr+10℃的范围的温度t下保持5分钟以上的加热工序中,使流过板坯的平均电流值随着加热时间的经过而单调减少,并且在感应加热的频率为20hz~1000hz的范围内进行,

2.根据权利要求1所述的取向性电磁钢板的制造方法,其中,所述钢坯进一步含有选自se:0.0005~0.0200质量%、ni:0.01~1.50质量%、cr:0.03~0.50质量%、cu:0.03~0.50质量%、sn:0.005~0.500质量%、bi:0.005~0.500质量%、mo:0.005~0.100质量%、b:0.0002~0.0025质量%、te:0.0005~0.0100质量%、zr:0.001~0.010质量%、nb:0.001~0.010质量%、v:0.001~0.010质量%以及ta:0.001~0.010质量%中的1种或者2种以上。

3.根据权利要求1或2所述的取向性电磁钢板的制造方法,其中,所述钢坯含有分别为0.001~0.100质量%的选自sb、as和p中的至少两种元素。

4.根据权利要求1~3中任一项所述的取向性电磁钢板的制造方法,其中,在所述钢坯的加热工序中,将加热结束时的感应加热的频率设定为高于加热开始时,在加热中不降低。

5.根据权利要求1~4中任一项所述的取向性电磁钢板的制造方法,其中,在制成所述热轧板退火板的工序中,进一步追加在700℃~900℃的温度下保持5秒~180秒的时间。

6.根据权利要求1~5中任一项所述的取向性电磁钢板的制造方法,其中,将所述钢坯的加热温度设定为1350℃以下。

7.根据权利要求1~6中任一项所述的取向性电磁钢板的制造方法,其中,在对所述热轧板退火板实施的第一次冷轧之前,切断除去卷材端部5mm以上。

8.一种取向性电磁钢板,作为成分组成以质量%计满足si:2.00~4.50质量%、mn:0.03~0.50质量%,进一步含有0.005~0.100质量%的选自sb、as和p中的至少一种元素,剩余部分由fe和不可避免的杂质构成,磁通密度b8为1.94t以上且板厚0.35mm以下,

9.根据权利要求8所述的取向性电磁钢板,其中,所述取向性电磁钢板进一步含有选自ni:0.01~1.50质量%、cr:0.03~0.50质量%、cu:0.03~0.50质量%、sn:0.005~0.500质量%、bi:0.005~0.500质量%、mo:0.005~0.100质量%、b:0.0002~0.0025质量%、te:0.0005~0.0100质量%、zr:0.001~0.010质量%、nb:0.001~0.010质量%、v:0.001~0.010质量%以及ta:0.001~0.010质量%中的1种或2种以上。

10.根据权利要求8或9所述的取向性电磁钢板,其中,所述取向性电磁钢板含有分别为0.001~0.100质量%的选自sb、as和p中的至少两种元素。

技术总结本发明公开一种抑制轧制中的毛边生成且制造性优异的取向性电磁钢板的制造方法及由该方法制造的取向性电磁钢板。在上述制造方法中,通过规定条件的感应加热对由规定的成分组成构成的钢坯进行板坯加热时,流过卷材的平均电流值随着该板坯加热时间的经过而单调减少,并且在感应加热的频率为20Hz~1000Hz的范围内进行,对上述板坯实施精轧制成热轧板时,在该热轧板的前端或尾端中的至少一方的轧制结束温度为950℃以下实施精轧,对该热轧板在750℃~1170℃的温度下均热5秒~90秒的时间而制成热轧板退火板后,对该热轧板退火板实施1次或者隔着中间退火的2次以上的冷轧而制成最终板厚的冷轧板,对该冷轧板实施一次再结晶退火,然后实施二次再结晶退火。技术研发人员:高城重宏,细谷亮太,山口广受保护的技术使用者:杰富意钢铁株式会社技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表