碳化硅炉管及其制备方法与流程

- 国知局

- 2024-06-20 12:59:43

本发明涉及碳化硅炉管的,具体涉及一种碳化硅炉管的制备方法以及一种碳化硅炉管。

背景技术:

1、如今半导体材料发展到以碳化硅为代表具有宽禁带宽度、高热导率、饱和漂移速度大的第三代半导体。硅和石英材质器件在高于1100℃环境下长时间使用后易软化、寿命较短;而碳化硅材质可以应对1300℃以上的高温环境并长时间作为坯体保证较好的力学性能。因此,氧化炉、扩散炉、退火炉等设备内消耗品正在从硅材质、石英材质转变为碳化硅材质。

2、但是当炉管的长径比>3,壁厚与直径比值<0.02时,管状产品成型良率不足7%,且存在烧结变形易导致圆度超出公差,宏观上呈椭圆状。并且由于碳化硅高硬度与高脆性的特点,大尺寸产品极难进行后续的机械加工修复此变形。大尺寸盲孔管状器件空心注浆成型、高压注浆良率低,挤出成型无法制造盲孔管,压力成型无法生产此大型薄壁产品;而若留有加工余量烧结出产品,需要大型加工设备耗时数月加工且良率极低。使用超大型等静压机制造此类炉管,也存在变形量大、良率低等问题。因此,急需研发一种能够高效、高良率生产碳化硅炉管的方法。

技术实现思路

1、本发明的目的在于克服现有技术存在的上述问题,提供一种碳化硅炉管的制备方法,该方法能够高效制备碳化硅炉管,而且良率高,能够用于制备大尺寸的薄壁碳化硅炉管,并解决了难成型以及烧结变形等问题。

2、为了实现上述目的,本发明第一方面提供了一种碳化硅炉管的制备方法,该方法包括以下步骤:

3、s1:对碳化硅浆料进行成型处理,得到多个能够拼接得到炉管的坯体;

4、s2:对多个所述坯体分别进行第一渗硅处理,得到多个预制体;

5、s3:使用复合浆料连接多个预制体,得到粘结体;

6、s4:对所述粘结体进行第二渗硅处理,得到碳化硅炉管;

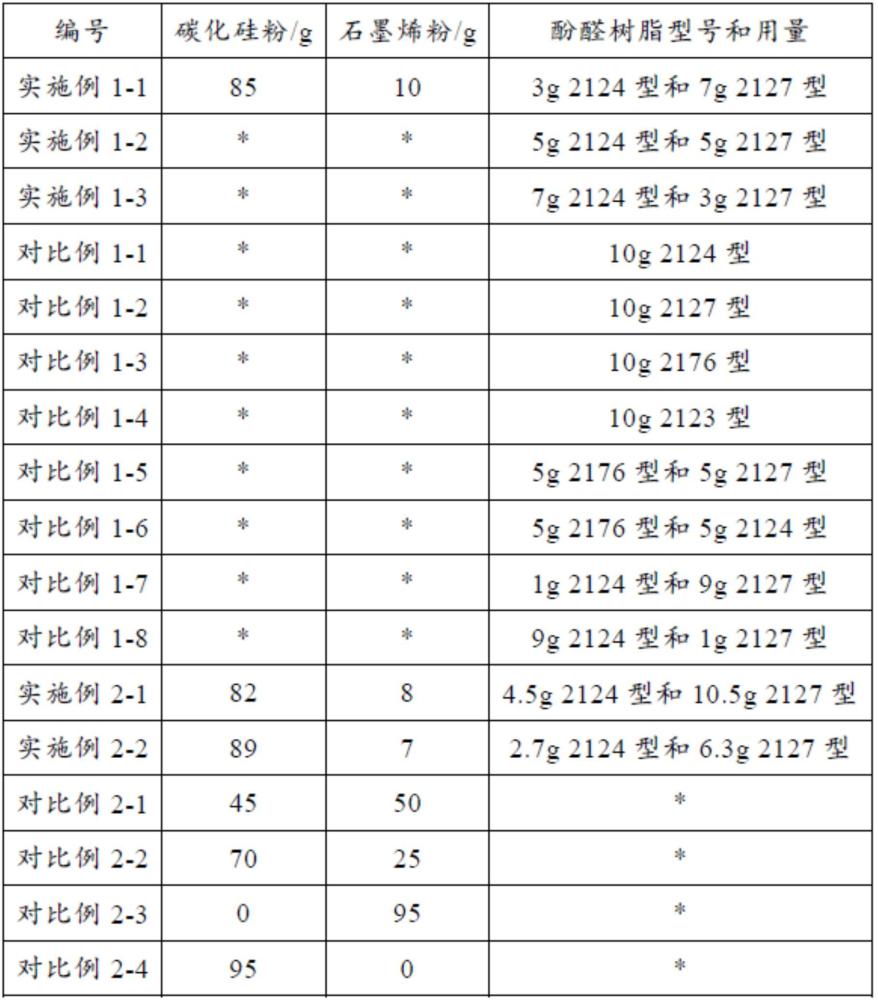

7、所述复合浆料包含第二碳化硅粉、第二碳粉和第二酚醛树脂,且所述复合浆料中,第二碳化硅粉、第二碳粉和第二酚醛树脂的重量比为80-90:6-11:7-16;

8、所述第二酚醛树脂包含重量比为3-7:7-3的2124型酚醛树脂和2127型酚醛树脂;

9、所述碳化硅浆料包含第一碳化硅粉、第一碳粉和第一酚醛树脂;

10、其中,所述第一酚醛树脂包含重量比为3-7:7-3的2124型酚醛树脂和2127型酚醛树脂;

11、所述碳化硅浆料中,第一碳化硅粉、第一碳粉和第一酚醛树脂的重量比为80-90:6-11:7-16。

12、本发明第二方面提供了一种碳化硅炉管,所述碳化硅炉管由如上所述的方法制备得到。

13、本发明采用上述技术方案具有以下有益效果:

14、(1)本发明提供的方法能够用于制备大尺寸薄壁的碳化硅炉管,该碳化硅炉管的长度能够达到1m以上,直径可达250mm以上,同时壁厚为6mm以下,制备得到的碳化硅炉管良率高,且具有较好的力学性能,解决了难成型以及烧结易变形等问题。

15、(2)本发明提供的方法操作简单,生产效率高,几乎不需要机械加工,而且成本低廉,适用于大规模生产。

16、在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。本文中,在没有特别说明的情况下,数据范围均包括端点。

技术特征:1.一种碳化硅炉管的制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述复合浆料中,第二碳化硅粉、第二碳粉和第二酚醛树脂的重量比为82-89:7-10:8-15。

3.根据权利要求1所述的方法,其特征在于,所述碳化硅浆料中,第一碳化硅粉、第一碳粉和第一酚醛树脂的重量比为82-89:7-10:8-15。

4.根据权利要求1-3中任意一项所述的方法,其特征在于,第一碳粉和第二碳粉各自独立地选自石墨烯粉、碳纤维粉、炭黑粉和石墨粉中的至少一种。

5.根据权利要求1所述的方法,其特征在于,多个能够拼接得到炉管的坯体中每个坯体的长径比各自独立地为1-18;和/或

6.根据权利要求1所述的方法,其特征在于,s2中,第一渗硅处理的方法包括:在硅的存在下,对多个所述坯体分别进行第一真空烧结,得到多个预制体;和/或

7.根据权利要求6所述的方法,其特征在于,所述第一真空烧结的条件包括:温度为1550℃-1700℃,时间为100min-150min;和/或

8.根据权利要求6所述的方法,其特征在于,s4中,在对所述粘结体进行第二渗硅处理后,对第二渗硅处理后的物件的表面分别进行第二喷砂和第二清洗处理。

9.一种碳化硅炉管,其特征在于,所述碳化硅炉管由权利要求1-8中任意一项所述的方法制备得到。

10.根据权利要求9所述的碳化硅炉管,其特征在于,所述碳化硅炉管的尺寸为:长度为1m以上,直径为250mm以上,壁厚为6mm以下。

技术总结本发明涉及碳化硅炉管领域,提供了碳化硅炉管及其制备方法,该方法包括以下步骤:对碳化硅浆料进行成型处理,得到多个能够拼接得到炉管的坯体;对多个坯体分别进行第一渗硅处理,得到多个预制体;使用复合浆料连接多个预制体,得到粘结体;对粘结体进行第二渗硅处理,得到碳化硅炉管。本发明提供的方法能够高效制备碳化硅炉管,良率高,且炉管抗弯强度大,能够用于制备大尺寸的薄壁碳化硅炉管,并解决了难成型以及烧结变形等问题。技术研发人员:廖家豪,景钰龙,窦坤鹏,柴攀,万强受保护的技术使用者:湖南德智新材料有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7278.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表