一种非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法与流程

- 国知局

- 2024-06-20 13:36:10

本公开涉及锂电池制备领域,特别是涉及一种非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法。

背景技术:

1、橄榄石型磷酸盐limpo4(m=fe,mn),被认为是锂离子动力电池最具应用前景的正极材料。其中,磷酸铁锂lifepo4(lfp)因其优异的循环性能、结构稳定性、安全性和低成本,已被广泛应用于锂电池领域。但磷酸铁锂lifepo4的能量密度已经接近理论上的量产极限(175~185wh/kg)。

2、磷酸锰铁锂兼具磷酸铁锂安全性和三元材料高能量密度的优点,是正极材料的升级方向之一。磷酸锰铁锂比磷酸铁锂具有更高的电压平台,为4.1v,相比较磷酸铁锂的电压平台高出0.7v,因此在理论能量密度上比磷酸铁锂高15%左右。

3、橄榄石型结构的磷酸锰铁锂材料limn1~xfexpo4存在固有缺陷,一个是因为磷酸锰铁锂材料limn1~xfexpo4中强的p-o键限制了电子的自由运动造成电子电导率较低;另一个是因为磷酸锰铁锂材料limn1~xfexpo4的橄榄石型结构造成其li+扩散通道是一维的,li+传输速率较小。因此,需要通过碳包覆、纳米化、金属离子掺杂等手段对磷酸锰铁锂材料limn1~xfexpo4材料进行改性。

4、现有的包覆方法通常为有机碳源高温碳化包覆或者气相沉积(cvd)碳包覆。有机碳源高温碳化包覆碳化温度低,生成的碳层能够抑制颗粒生长,但包覆层松散且不均匀;气相沉积(cvd)碳包覆的包覆层均匀致密,但有反应温度很高、反应条件苛刻、沉积速率很低等缺点。

5、中国专利申请cn116230932a公开了一种碳和磷酸锂双重包覆的磷酸锰铁锂材料的制备方法,该方法利用有机碳源和无机碳源作为一次碳包覆材料,与铁源、锰源、锂源在惰性气体氛围下烧结、粉碎和过筛得到一次碳包覆的磷酸锰铁锂;再使用气相沉积包覆的方法对一次包覆碳源后的磷酸铁锰锂材料进行碳包覆;然后再进行磷酸锂包覆,得到碳和磷酸锂双重包覆的磷酸锰铁锂材料。然而,其在合成一次碳包覆的磷酸铁锂材料时,此时的磷酸锰铁锂晶体已经生长完成,后续再进行第二次碳包覆以及磷酸锂包覆时,容易导致导电网络不连续以及包覆层之间不紧密的问题。

技术实现思路

1、基于此,本公开的目的在于,提供一种非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法,其通过低温且短暂的预烧结有机碳包覆和回转窑cvd气相沉积包覆两段式烧结的方法,得到致密且均匀的碳包覆层来改善磷酸锰铁锂的材料性能。

2、为达到上述目的,本公开采用以下技术方案:

3、一种非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法,包括以下步骤:

4、(1)制备前驱体:将锂源、锰源、铁源、磷源、有机碳源加入磨砂机中,再加入水,经研磨后得到前驱体浆料;所述前驱体浆料中各元素的物质的量的比例为li:mn:fe:p=1.05:x:1~x:1,其中x=0.3~0.7;所述有机碳源的添加量为磷酸锰铁锂理论产量的4~10wt%;将所述前驱体浆料进行喷雾干燥得到前驱体;

5、(2)预烧结有机碳包覆:将所述前驱体置于带有保护性气氛的窑炉内,升温至530~570℃,保温1~3h;保温结束后停止加热,冷却,得到预烧结物料;

6、(3)回转窑气相沉积(cvd)碳包覆:将所述预烧结物料置于带有保护性气氛的回转窑内,升温至680~780℃,保温5~7h,其中,保温4~5h后通入还原性气体,所述还原性气体为乙炔、甲烷、乙醇蒸汽、苯蒸汽中的一种或至少两种的组合,所述还原性气体的通气时间为1~2h;保温结束后停止加热,冷却,得到烧结物料;

7、(4)破碎、过筛:将所述烧结物料经破碎处理、筛分处理后得到非连续气相沉积碳包覆的磷酸锰铁锂材料。

8、本公开所述的非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法,选择原料制备前驱体,然后对前驱体进行预烧结有机碳包覆和回转窑气相沉积(cvd)碳包覆两段式烧结后,破碎、过筛得到非连续气相沉积碳包覆的磷酸锰铁锂材料。本合成方法制备得到的非连续气相沉积碳包覆的磷酸锰铁锂材料的包覆碳层致密且均匀,具有较好的电子导电性。

9、其中,在步骤(2)中,采用预烧结有机碳包覆的方式对前驱体预处理,通过对前驱体进行低温短暂的预烧结处理,即530~570℃保温1~3h,使所述有机碳源碳化形成多孔碳网络并除去前驱体中的挥发性物质,且避免磷酸锰铁锂(lmfp)晶核的生成与生长(即该过程中并未生成磷酸锰铁锂),有效避免了因有机碳源碳化与磷酸锰铁锂生成同时进行而造成导电网络不连续、包覆层不紧密的问题。所述有机碳源碳化形成的多孔碳网络是以无定形碳为骨架将前驱体颗粒限制在纳米级尺寸的孔径内,该多孔碳网络兼具限制晶体尺寸与导电性的作用;而预烧结能够将前驱体中的挥发性成分除去,防止后续因为挥发性成分挥发导致包覆层疏松多孔。

10、在步骤(3)中,采用回转窑对所述预烧结物料继续烧结,在达到成核温度即680~780℃后保温5~7h;其中在达到成核温度680~780℃保温4~5h的过程中,磷酸锰铁锂(lmfp)晶体在多孔碳网络的纳米级孔径内成核生长,4~5h后磷酸锰铁锂(lmfp)晶体生长接近完成,磷酸锰铁锂(lmfp)晶体与多孔碳网络贴合紧密且不破坏到多孔碳网络的导电;然后在680~780℃通入还原性气体1~2h,所述还原性气体能够吸附在物料表面直接碳化,填补多孔碳网络的空隙,生成完整且致密的高石墨化碳包覆层,大幅提高了材料的电子电导率。在本步骤中,采用回转窑能够使物料持续翻动,使物料与还原性气体的接触面积增大,提高生产效率的同时使碳包覆层更紧密,从而生成磷酸锰铁锂-碳复合材料。

11、在一实施例中,步骤(1)中,所述锂源为碳酸锂、氢氧化锂、硝酸锂、硫酸锂、草酸锂、醋酸锂中的一种或至少两种的组合。采用上述锂源适用于转化成磷酸锰铁锂。

12、在一实施例中,步骤(1)中,所述锰源为磷酸锰铁、硝酸锰、碳酸锰、草酸锰中的一种或至少两种的组合。采用上述锰源适用于转化成磷酸锰铁锂。

13、在一实施例中,步骤(1)中,所述铁源为磷酸锰铁、氢氧化铁、磷酸铁、硝酸铁、草酸亚铁中的一种或至少两种的组合。采用上述铁源适用于转化成磷酸锰铁锂。

14、在一实施例中,步骤(1)中,所述磷源为磷酸铁、磷酸、磷酸氢二铵、磷酸二氢铵、磷酸铵中的一种或至少两种的组合。采用上述磷源适用于转化成磷酸锰铁锂。

15、通过对上述锂源、锰源、铁源、磷源的选择,避免在低温短暂的预烧结处理过程中,磷酸锰铁锂(lmfp)晶体成核生长;而在回转窑高温680~780℃过程中,磷酸锰铁锂晶体能够成核生长。

16、在一实施例中,步骤(1)中,所述有机碳源为葡萄糖、蔗糖、柠檬酸、聚乙二醇中的一种或至少两种的组合。采用上述有机碳源,能够在低温且短暂的预烧结过程中即530~570℃保温1~3h的过程中,使所述有机碳源碳化形成多孔碳网络。

17、在一实施例中,步骤(1)中,加入水后得到的混合物的固体含量为20~35wt%。通过控制加入水后的混合物的固体含量,以便于在研磨机研磨时,能够更好地混合各原料且更好地控制研磨的粒度大小,从而控制最终产物的颗粒大小。

18、在一实施例中,步骤(1)中,所述前驱体浆料的粒度d50为0.4~0.45μm。经过研磨得到粒度d50为0.4~0.45μm的前驱体浆料,若研磨后粒度太小,研磨效率低影响产能;若研磨后粒度太大会有颗粒残留,后续反应过程中固相反应困难,影响成品性能。

19、在一实施例中,步骤(2)中,所述保护性气氛为氮气、氩气中一种;步骤(3)中,所述保护性气氛为氮气、氩气中一种。应当理解的是,步骤(2)与步骤(3)中的保护性气氛可以相同或不同。

20、在一实施例中,所述窑炉为管式炉、马弗炉、回转窑、辊道窑中的一种。采用上述窑炉,能够便于对前驱体进行低温短暂的预烧结处理。

21、在一实施例中,步骤(2)中,以2~5℃/min的升温速率升温至530~570℃;步骤(3)中,以2~5℃/min的升温速率升温至680~780℃。通过对升温速率的选择,以便于物料能够均匀升温,达到特定温度。在其他实施例中,也可选择其他升温速率进行升温。应当理解的是,步骤(2)与步骤(3)中的升温速率可以相同或不同。

22、在一实施例中,步骤(2)中,自然冷却至80℃以下再取出所述预烧结物料;步骤(3)中,自然冷却至80℃以下再取出所述烧结物料。在他实施例中,也可以选择其他冷却技术,冷却至其他温度,以便于能够取出处理过后的物料。

23、在一实施例中,步骤(3)中,所述还原性气体的通气流量大小为0.02~0.2l/min。通入适宜流量的还原性气体,能够使所述还原性气体能够吸附在物料表面直接碳化,填补多孔碳网络的空隙,生成完整且致密的高石墨化碳包覆层。

24、在一实施例中,步骤(4)中,通过气流粉碎或者机械研磨的方式对所述烧结物料进行破碎处理。在他实施例中,也可以选择其他破碎方式对所述烧结物料进行破碎处理。

25、在一实施例中,步骤(4)中,采用200目筛网进行筛分处理,筛上物重新破碎过筛,筛下物即所述非连续气相沉积碳包覆的磷酸锰铁锂材料。在他实施例中,也可以根据实际需求,选择其他筛网进行筛分处理。

26、本公开还提供一种非连续气相沉积碳包覆的磷酸锰铁锂材料,其特征在于:采用上述任一所述的非连续气相沉积碳包覆的磷酸锰铁锂材料的合成方法得到。

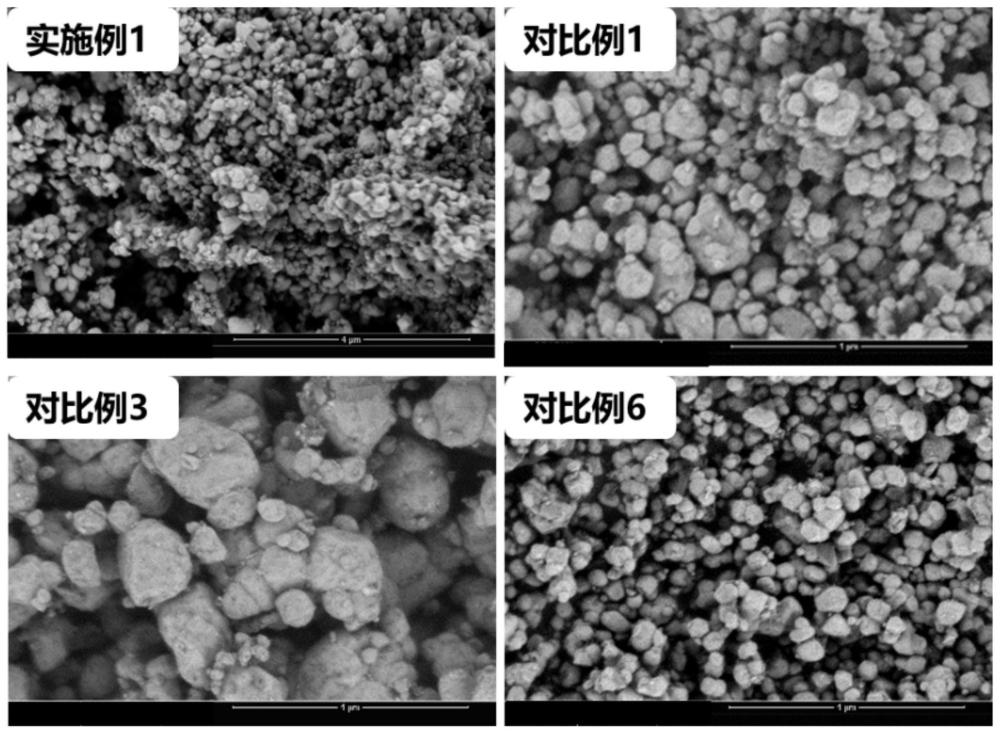

27、本公开通过非连续气相沉积碳包覆制备的磷酸锰铁锂材料,即所述非连续气相沉积碳包覆的磷酸锰铁锂材料,具有连续导电网络包覆、一次颗粒集中分布在150~200nm区间,材料结构呈球形,降低材料的比表面积,提高磷酸锰铁锂的实际加工性能。本公开所述的非连续气相沉积碳包覆的磷酸锰铁锂材料,碳包覆层致密且均匀,材料具有较好的电子导电性;材料的一次颗粒的尺寸小于200nm,材料尺寸的减小,缩短锂离子迁移路径,带来电化学性能的提升;材料中游离碳低有利于颗粒间紧密接触,从而提升压实密度。

28、为了更好地理解和实施,下面结合附图详细说明本公开。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8881.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。