一种湿法制酸工艺制取试剂级硫酸的方法及生产多浓度高品硫酸的系统与流程

- 国知局

- 2024-08-19 14:27:08

本发明涉及制取硫酸,尤其涉及一种湿法制酸工艺制取试剂级硫酸的方法及生产多浓度高品硫酸的系统。

背景技术:

1、湿法制酸工艺是把含硫原料气h2s在焚烧炉内高温下与热空气燃烧,在焚烧炉内h2s与o2反应生成so2混合工艺气,在焚烧炉内生成的so2混合工艺气经废热锅炉冷却后进入so2转化器,在so2转化器内经专用催化剂进行转化反应转化为so3,在冷凝器中so3与h2o水合反应生成气相h2so4,然后气相h2so4被空气降温在冷凝器中冷凝为浓硫酸;

2、工业硫酸仅对色度、浓度、灰分、铁、砷、铅、汞、透明度等有要求,相比较于工业硫酸,试剂级硫酸不仅比工业硫酸上述指标要求更严,还对硫酸盐、铵盐、硝酸盐及高锰酸钾还原物等要求更高,生产过程必须有可靠的降低硫酸盐、铵盐、硝酸盐及高锰酸钾还原物的措施。

3、现有湿法制酸工艺制取硫酸,存在如下缺陷:

4、1、即使原材料足够纯净,湿法制酸工艺制取的硫酸,其硫酸盐、铵盐、硝酸盐及高锰酸钾还原物指标仍然难于达到试剂级硫酸纯度要求;

5、2、湿法制酸工艺流程短,只能生产98%浓度硫酸,无法自动量产多浓度、高品质硫酸。

技术实现思路

1、本发明的目的在于提供一种湿法制酸工艺制取试剂级硫酸的方法及生产多浓度高品硫酸的系统,以解决现有湿法制酸工艺制取的硫酸纯度不能达到试剂级硫酸要求,且只能生产98%浓度硫酸,无法自动量产多浓度、高品质硫酸的问题。

2、为了实现上述目的,本发明采用如下技术方案:

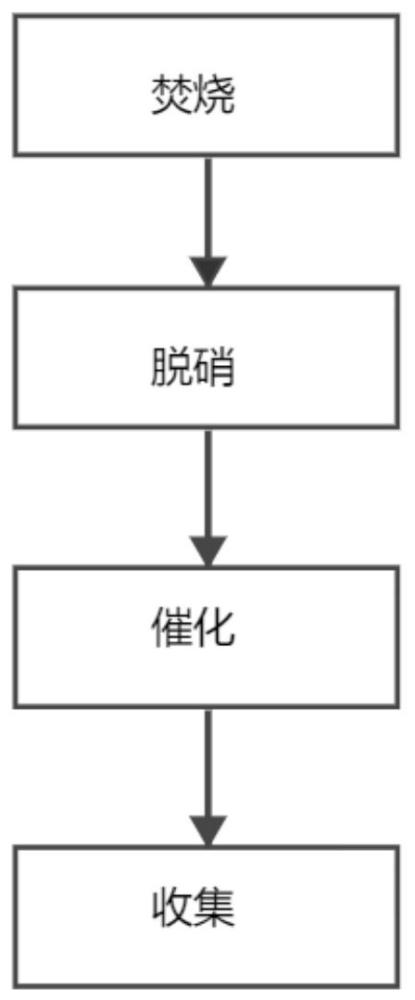

3、一种湿法制酸工艺制取试剂级硫酸的方法,包括以下步骤:

4、步骤一、焚烧:将洁净酸性气体h2s与洁净助燃空气在800℃-1000℃焚烧炉中焚烧,生成含so2混合工艺气;

5、步骤二、脱硝:将无水液氨汽化,与热空气在氨混合器中混合后一起注入冷却后的so2混合工艺气中,然后进入scr脱硝反应器,采用脱硝催化剂进行催化,脱硝反应温度为405℃-415℃,通过与氨气的选择性还原反应,工艺气里的氮氧化物被转化为游离氮;

6、步骤三、催化:脱硝后的工艺气进入so2转化器,so2在脱硫催化剂作用下,绝热转化为so3,催化后的工艺气进入冷凝器,工艺气中的so3和水蒸气在冷凝器中发生水合反应成气相h2so4,经冷凝后,即为试剂级硫酸;

7、步骤四、收集:将生成的试剂级硫酸收集到硫酸储槽中。

8、优选的,所述步骤一焚烧工序中,洁净酸性气体h2s与洁净助燃空气进入焚烧炉中,焚烧炉采用前段焚烧后段混合方式,在焚烧炉前段采用低氮燃烧反应生成so2混合工艺气,焚烧炉前段温度为900℃-1000℃,焚烧炉燃烧室后端补充冷却风,为脱硝和so2转化为so3提供所需氧气,并和so2工艺气混合,焚烧炉燃烧室后端温度维持在850℃,以确保有未完全燃烧的酸性气在高温下充分氧化为so2,提高氧化效率,将酸性气完全氧化生成so2。

9、优选的,所述步骤二脱硝工序中,在scr脱硝反应器中,所述脱硝催化剂采用最低能耐440℃高温的催化剂。

10、优选的,所述步骤二脱硝工序中,在scr脱硝反应器中,工艺气采用底部进顶部出的方式,防止可能的灰尘堵塞催化剂孔洞间隙。

11、优选的,所述步骤三催化工序中,所述脱硫催化剂为so2转化用vk型催化剂,所述so2转化器设置有三个床层,第一床层温度控制在480℃-530℃,第二床层温度控制在380℃-420℃,第三床层温度控制在350℃-380℃。

12、优选的,还包括步骤五、排气:具体为,储槽内设有洁净氮气鼓泡风设备,储槽顶部安装抽气设备,通入洁净氮气在酸储槽中鼓泡风,开启顶部抽气设备抽气,保持储槽内微负压,以将硫酸中含有的so2、no及其它气体吹浮抽吸去除。

13、本发明还公布一种生产多浓度高品硫酸的系统:

14、所述生产多浓度高品硫酸的系统包括焚烧控制单元、脱硝反应控制单元、催化反应控制单元、硫酸存储单元、多浓度高品硫酸制备单元;

15、所述焚烧控制单元,用于运行上述步骤一的焚烧工序;

16、所述脱硝反应控制单元,用于运行上述步骤二的脱硝工序;

17、所述催化反应控制单元,用于运行上述步骤三的催化工序;

18、所述硫酸暂存单元用于运行上述步骤四的收集工序和步骤五的排气工序;

19、所述多浓度高品硫酸制备单元,用于将硫酸暂存单元得到的储存在酸储槽中的浓硫酸再与高纯水混合生产多浓度高品硫酸;

20、所述焚烧控制单元、脱硝反应控制单元、催化反应控制单元、硫酸存储单元和多浓度高品硫酸制备单元按工艺顺序通过管道顺序连接。

21、进一步,所述多浓度高品硫酸制备单元包括蓄电池硫酸制备模块,所述蓄电池硫酸制备模块包括蓄电池硫酸控制系统、硫酸稀释器和高纯水系统,所述蓄电池硫酸控制系统根据需要生产的蓄电池硫酸浓度,通过控制浓硫酸流量调节阀和高纯水流量调节阀控制流量按比例进入硫酸稀释器,在混合器内混合稀释,制备出蓄电池硫酸。

22、进一步,所述多浓度高品硫酸制备单元还包括尾气处理单元,所述尾气处理单元连接硫酸暂存单元的尾气排放器,用于对硫酸暂存单元中离开冷凝器的尾气先经过冷凝器顶部除雾层除去酸雾后再进入尾气处理单元进行脱硫处理。

23、进一步,所述多浓度高品硫酸制备单元还包括蒸汽单元,所述蒸汽单元与所述脱硝反应控制单元和所述催化反应控制单元,利用所述脱硝反应控制单元和所述催化反应控制单元反应热生产中高压蒸汽。

24、综上所述,本发明的有益效果如下:

25、1、本发明湿法制酸工艺制取的硫酸,其硫酸盐、铵盐、硝酸盐及高锰酸钾还原物指标达到试剂级硫酸纯度要求,改变了现有湿法制酸工艺不能用于生产试剂级硫酸的技术偏见。

26、2、本发明生产多浓度高品硫酸的系统,可自动量产多浓度、高品质硫酸,克服了现有湿法制酸工艺流程短,只能生产98%浓度硫酸的缺陷。

技术特征:1.一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,所述步骤一焚烧工序中,洁净酸性气体h2s与洁净助燃空气进入焚烧炉中,焚烧炉采用前段焚烧后段混合方式,在焚烧炉前段采用低氮燃烧反应生成so2混合工艺气,焚烧炉前段温度为900℃-1000℃,焚烧炉燃烧室后端补充冷却风,为脱硝和so2转化为so3提供所需氧气,并和so2工艺气混合,焚烧炉燃烧室后端温度维持在850℃,以确保有未完全燃烧的酸性气在高温下充分氧化为so2,提高氧化效率,将酸性气完全氧化生成so2。

3.根据权利要求1所述一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,所述步骤二脱硝工序中,在scr脱硝反应器中,所述脱硝催化剂采用最低能耐440℃高温的催化剂。

4.根据权利要求1所述一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,所述步骤二脱硝工序中,在scr脱硝反应器中,工艺气采用底部进顶部出的方式,防止可能的灰尘堵塞催化剂孔洞间隙。

5.根据权利要求1所述一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,所述步骤三催化工序中,所述脱硫催化剂为so2转化用vk型催化剂,所述so2转化器设置有三个床层,第一床层温度控制在480℃-530℃,第二床层温度控制在380℃-420℃,第三床层温度控制在350℃-380℃。

6.根据权利要求1所述一种湿法制酸工艺制取试剂级硫酸的方法,其特征在于,还包括

7.一种生产多浓度高品硫酸的系统,其特征在于,包括焚烧控制单元、脱硝反应控制单元、催化反应控制单元、硫酸存储单元、多浓度高品硫酸制备单元;

8.根据权利要求7所述生产多浓度高品硫酸的系统,其特征在于,所述多浓度高品硫酸制备单元包括蓄电池硫酸制备模块,所述蓄电池硫酸制备模块包括蓄电池硫酸控制系统、硫酸稀释器和高纯水系统,所述蓄电池硫酸控制系统根据需要生产的蓄电池硫酸浓度,通过控制浓硫酸流量调节阀和高纯水流量调节阀控制流量按比例进入硫酸稀释器,在混合器内混合稀释,制备出蓄电池硫酸。

9.根据权利要求7所述生产多浓度高品硫酸的系统,其特征在于,还包括尾气处理单元,所述尾气处理单元连接硫酸暂存单元的尾气排放器,用于对硫酸暂存单元中离开冷凝器的尾气先经过冷凝器顶部除雾层除去酸雾后再进入尾气处理单元进行脱硫处理。

10.根据权利要求7所述生产多浓度高品硫酸的系统,其特征在于,还包括蒸汽单元,所述蒸汽单元与所述脱硝反应控制单元和所述催化反应控制单元连接,利用所述脱硝反应控制单元和所述催化反应控制单元的反应热生产中高压蒸汽。

技术总结本发明涉及制取硫酸技术领域,一种湿法制酸工艺制取试剂级硫酸的方法,包括以下焚烧、脱硝、催化、收集四个步骤,其中,脱硝步骤为将无水液氨汽化,与热空气在氨混合器中混合后一起注入冷却后的SO<subgt;2</subgt;混合工艺气中,然后进入SCR脱硝反应器,采用脱硝催化剂进行催化,脱硝反应温度为405℃‑415℃,通过与氨气的选择性还原反应,工艺气里的氮氧化物被转化为游离氮。本发明有益效果为,本发明湿法制酸工艺制取的硫酸,其硫酸盐、铵盐、硝酸盐及高锰酸钾还原物指标达到试剂级硫酸纯度要求,本发明还公布了一生产多浓度高品硫酸的系统,可自动量产多浓度、高品质硫酸。技术研发人员:马青华,谭善和,周敏受保护的技术使用者:广东宏瑞能源科技股份有限公司技术研发日:技术公布日:2024/8/16本文地址:https://www.jishuxx.com/zhuanli/20240819/275251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表