钢制沉淀池的现场制作方法与流程

- 国知局

- 2024-09-11 15:07:21

本发明涉及沉淀池结构制作,具体涉及一种钢制沉淀池的现场制作方法。

背景技术:

1、随着工业化和城市化的快速推进,污水种类和数量增加迅猛,对生态安全和居民健康构成严重的威胁,因此,污水处理就成为了城市发展的必选题。污水处理中应用最广泛且比较有效的一种方法就是生化处理法,它是利用自然界中存在的各种微生物将污水中有机物分解和向无机物转化,达到净化水质的作用。

2、沉淀池是用于接纳生化处理的出水,其作用是泥水分离,使混合液澄清和污泥浓缩,并将分离的污泥回流到生物处理段。沉淀池的工作效果直接影响回流污泥的浓度和活性污泥处理系统的出水水质。

3、为了减少水污染,目前,在建筑工程领域中采用的沉淀池普遍采用水泥砖砌筑而成,易损坏且渗漏现象较普遍,普通的沉淀池的废物无法清理,造成污染严重。工地施工完成后,直接破坏性拆除,用作建筑废料,回收率过低,造成严重浪费。

4、高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

5、载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

6、钢制沉淀池安装在室内,存在一下特殊情况:①现场为室内,室内楼层高度低。②周边环境复杂空间狭小。③大型吊装设备无法进入作业。和传统的室外制作工艺不同的是,在狭小空间内,如楼层高度低的室内、地下建筑物内。无法使用大型吊装运输设备,最大型的机械设备只能容下3吨叉车工作运行的受限空间。

技术实现思路

1、本发明主要解决现有技术中存在的不足,提供了一种钢制沉淀池的现场制作方法,其具有结构紧凑、省时省力和制作便捷的优点,解决了室内钢制沉淀池安装空间局限的问题。运用叉车、千斤顶、电动葫芦以及桅杆之间交叉配合使用,缩短了工期、减轻了工人劳动强度、提高工作效率并能保证产品质量。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:

3、一种钢制沉淀池的现场制作方法,所述的钢制沉淀池包括沉淀池底板,所述的沉淀池底板下端外围设有若干呈等间距分布的沉淀池支腿,所述的沉淀池底板上端外围设有上层侧板,所述的沉淀池底板与上层侧板间设有下层侧板,所述的上层侧板内侧下部设有胀圈结构。

4、现场制作方法包括如下操作步骤:

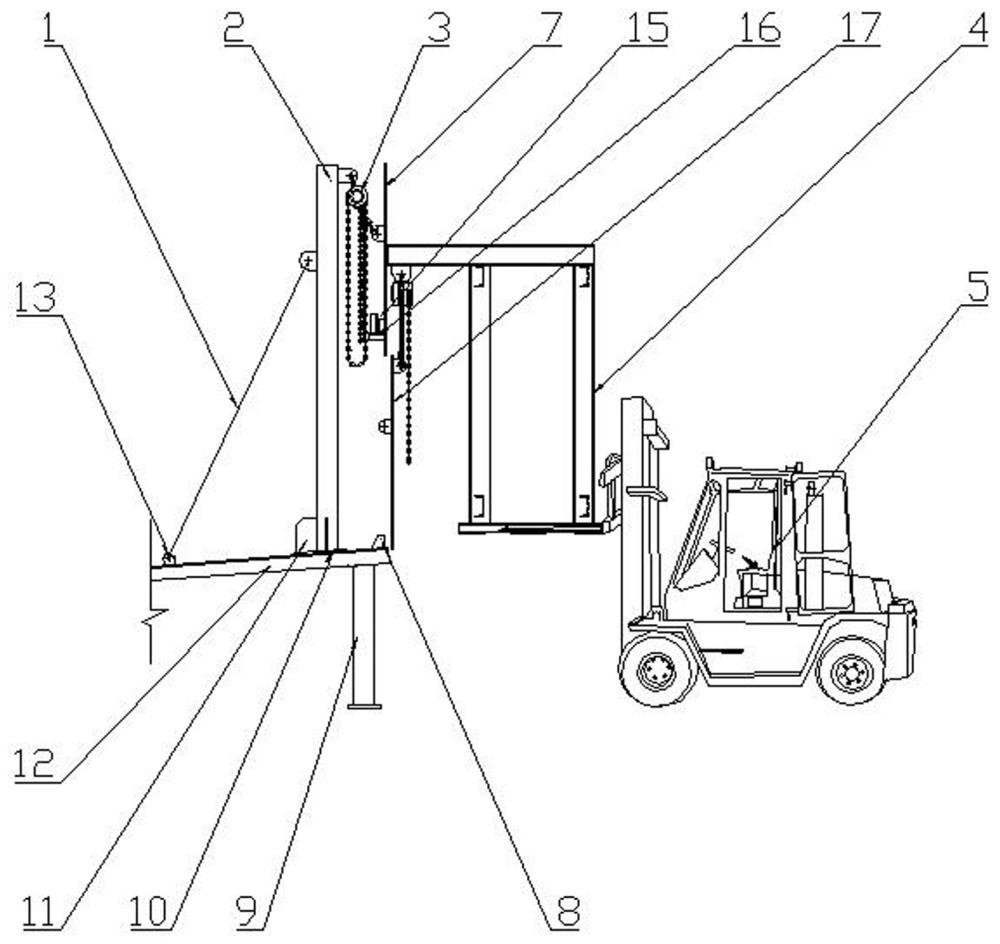

5、第一步:制作好桅杆和吊架,在沉淀池底板上端外围分布装配好桅杆,桅杆下端通过连接底板与沉淀池底板焊接固定,在桅杆的上端外侧安装电动葫芦。

6、第二步:在池壁内侧设有若干呈等间距环形分布且与沉淀池底板相一体化垂直焊接固定的底圈筋板。

7、第三步:叉车带动吊架前端的手拉葫芦,将通过链条固定的上层侧板运送至电动葫芦下方,通过电动葫芦下端的链条与上层侧板内侧中部的吊耳连接固定并且上层侧板下端与底圈筋板贴合。

8、第四步:在上层侧板下部内侧安装胀圈结构,通过胀圈结构对上层侧板完成胀紧限位后,完成相邻间的上层侧板焊接阶段。

9、第五步:通过电动葫芦将带胀圈结构的上层侧板提升,预留出下层侧板的安装空间。

10、第六步:叉车带动吊架前端的下层侧板,运送至上层侧板与底圈筋板间,取下胀圈结构并焊接至下层侧板下部内侧,通过胀圈结构对下层侧板完成胀紧限位后,完成上层侧板和下层侧板、下层侧板与下层侧板、下层侧板与沉淀池底板间的焊接。

11、作为优选,所述的胀圈结构包括胀圈角钢支架,所述的胀圈角钢支架上端设有一对与胀圈角钢支架相卡嵌式放置的胀圈,两胀圈间均设有千斤顶。先将胀圈角钢支架焊接在上层侧板下部内侧,接着将带千斤顶的一对胀圈放入胀圈角钢支架的卡槽内。

12、根据池体内径算出池内圆周长,卷板机上用12#槽钢卷出弧度,槽钢开口朝外卷圆弧,内胀圈为了搬运方便一根槽钢为一段,现场拼接成2个半圆。两段胀圈之间留出大于所选千斤顶回缩长度,头尾处用10吨液压千斤顶涨紧。千斤顶顶住槽钢胀圈,不断受力使胀圈牢牢的贴紧侧板,使侧板保证应有的圆度。

13、作为优选,所述的胀圈角钢支架由横、竖两段角钢焊接而成,横段角钢的长度约120mm,竖段角钢长度要大于内胀圈槽钢高度。

14、作为优选,所述的竖段角钢的长度约150mm,且竖段角钢与钢板的距离应大度槽钢侧面高度10mm,该间隙是为了内胀圈更贴合侧板是塞垫钢板使用。

15、作为优选,所述的桅杆位置在距离池壁内侧圆弧线300mm处,所述的桅杆内侧上部与沉淀池底板间牵引不少于30度夹角的缆绳,所述的缆绳与桅杆间、缆绳与沉淀池底板间均设有吊耳。

16、作为优选,所述的桅杆下部与连接底板间焊接若干呈等间距环形分布且与连接底板相垂直的桅杆筋板。

17、本发明能够达到如下效果:

18、本发明提供了一种钢制沉淀池的现场制作方法,与现有技术相比较,具有结构紧凑、省时省力和制作便捷的优点,解决了室内钢制沉淀池安装空间局限的问题。运用叉车、千斤顶、电动葫芦以及桅杆之间交叉配合使用,缩短了工期、减轻了工人劳动强度、提高工作效率并能保证产品质量。

技术特征:1.一种钢制沉淀池的现场制作方法,其特征在于:所述的钢制沉淀池包括沉淀池底板(12),所述的沉淀池底板(12)下端外围设有若干呈等间距分布的沉淀池支腿(9),所述的沉淀池底板(12)上端外围设有上层侧板(7),所述的沉淀池底板(12)与上层侧板(7)间设有下层侧板(17),所述的上层侧板(7)内侧下部设有胀圈结构(14);

2.根据权利要求1所述的钢制沉淀池的现场制作方法,其特征在于:所述的胀圈结构(14)包括胀圈角钢支架(16),所述的胀圈角钢支架(16)上端设有一对与胀圈角钢支架(16)相卡嵌式放置的胀圈(15),两胀圈(15)间均设有千斤顶(18);先将胀圈角钢支架(16)焊接在上层侧板(7)下部内侧,接着将带千斤顶(18)的一对胀圈(15)放入胀圈角钢支架(16)的卡槽内。

3.根据权利要求2所述的钢制沉淀池的现场制作方法,其特征在于:所述的胀圈角钢支架(16)由横、竖两段角钢焊接而成,横段角钢的长度约120mm,竖段角钢长度要大于内胀圈槽钢高度。

4.根据权利要求3所述的钢制沉淀池的现场制作方法,其特征在于:所述的竖段角钢的长度约150mm,且竖段角钢与钢板的距离应大度槽钢侧面高度10mm,该间隙是为了内胀圈更贴合侧板是塞垫钢板使用。

5.根据权利要求1所述的钢制沉淀池的现场制作方法,其特征在于:所述的桅杆(2)位置在距离池壁内侧圆弧线300mm处,所述的桅杆(2)内侧上部与沉淀池底板(12)间牵引不少于30度夹角的缆绳(1),所述的缆绳(1)与桅杆(2)间、缆绳(1)与沉淀池底板(12)间均设有吊耳(13)。

6.根据权利要求1所述的钢制沉淀池的现场制作方法,其特征在于:所述的桅杆(2)下部与连接底板(10)间焊接若干呈等间距环形分布且与连接底板(10)相垂直的桅杆筋板(11)。

技术总结本发明涉及一种钢制沉淀池的现场制作方法,所属沉淀池结构制作技术领域,如下操作步骤:第一步:制作好桅杆和吊架,在沉淀池底板上端外围分布装配好桅杆。第二步:在池壁内侧设有若干底圈筋板。第三步:叉车带动吊架前端的上层侧板运送至电动葫芦下方,并且上层侧板下端与底圈筋板贴合。第四步:在上层侧板下部内侧安装胀圈结构,完成相邻间的上层侧板焊接阶段。第五步:上层侧板提升。第六步:叉车带动吊架前端的下层侧板,运送至上层侧板与底圈筋板间完成上层侧板和下层侧板、下层侧板与下层侧板、下层侧板与沉淀池底板间的焊接。具有结构紧凑、省时省力和制作便捷的优点,解决了室内钢制沉淀池安装空间局限的问题,同时提高工作效率。技术研发人员:陈华,高琦,余秀明受保护的技术使用者:浙江升蓝环保科技有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/293278.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表