一种车辆顶换电方法及系统与流程

- 国知局

- 2024-09-11 15:11:15

本发明涉及新能源汽车换电,具体而言,涉及一种车辆顶换电方法及系统。

背景技术:

1、新能源重型卡车由于载货量大,所需电池容量较大,换电模式下补充能源的效率更高。新能源重型卡车的电池安装方案,以后背式安装方案为主流,即电池组件安装在牵引头和挂车之间的区域,顶换电过程中可以直接将电池组件从牵引车垂直起吊进行脱离。但采用后背式安装方式会造成电池的重心较高且会占据较大的装货空间。而在采用底盘式电池的底盘式安装方案中,通过将电池组装为电池箱,电池箱与牵引车底盘的空间相适应,电池箱底部预留凹槽,从而配合牵引车实现电池箱的固定。底盘式电池安装方案中,电池重心低、空间利用率高、占据装货空间小,具有进一步开发的前景。

2、底盘式电池安装方案中,为了减少对卡车装货空间的占用,通常牵引头和挂车之间的距离设置较小,卡车顶换电空间较狭窄,且换电过程中容易受到一些部件的阻挡,阻碍顶换电工作的正常进行。

技术实现思路

1、为解决卡车为减少占用装货空间导致换电空间狭小阻碍换电的问题,本发明提供了一种车辆顶换电方法及系统。

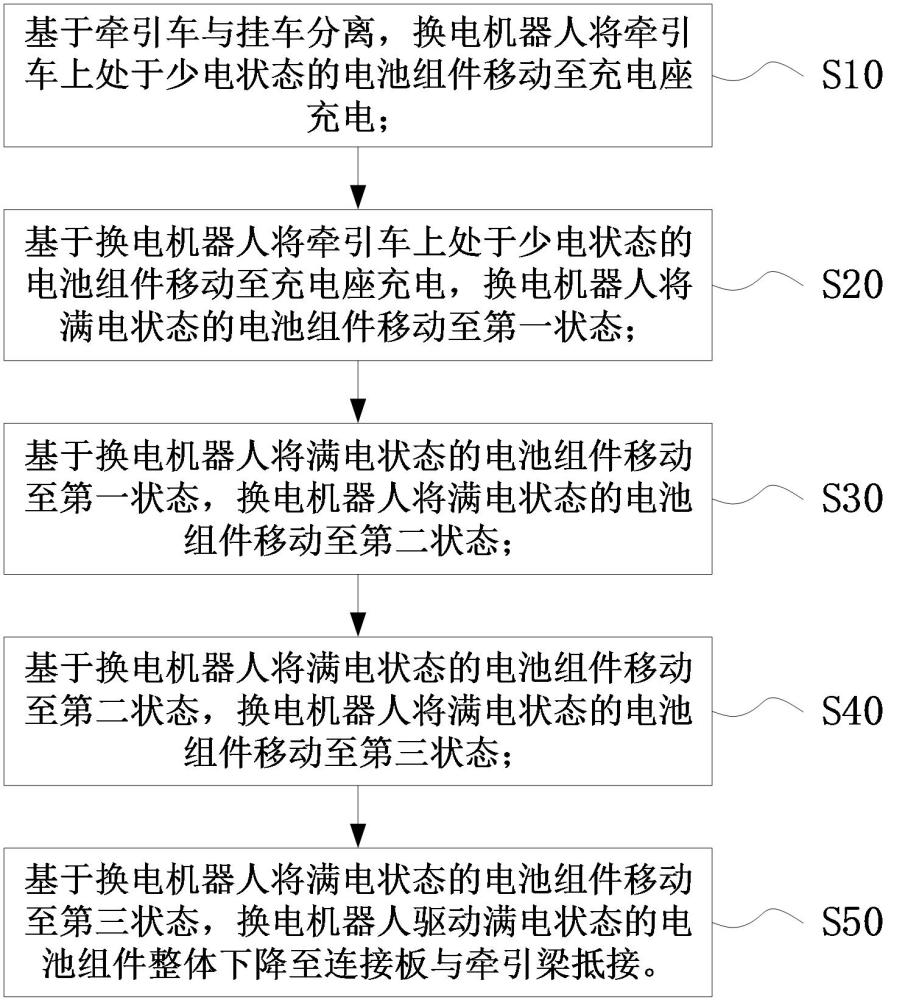

2、第一方面,本发明提供一种车辆换电方法,所述车辆顶换电方法包括:

3、步骤s10,基于牵引车与挂车分离,换电机器人将所述牵引车上处于少电状态的电池组件移动至充电座充电;

4、步骤s20,基于所述换电机器人将所述牵引车上处于少电状态的所述电池组件移动至所述充电座充电,所述换电机器人将满电状态的所述电池组件移动至第一状态;其中,所述第一状态包括所述电池组件在竖直方向上位于导流罩的上侧,所述电池组件在水平方向上位于所述导流罩远离牵引头的一侧并与所述导流罩间隔设置;

5、步骤s30,基于所述换电机器人将满电状态的所述电池组件移动至所述第一状态,所述换电机器人将满电状态的所述电池组件移动至第二状态;其中,所述第二状态包括所述电池组件在所述牵引车行进方向上的投影位于所述导流罩和牵引梁围成的区域,所述电池组件在水平方向上位于所述导流罩远离所述牵引头的一侧并与所述导流罩间隔设置;

6、步骤s40,基于所述换电机器人将满电状态的所述电池组件移动至所述第二状态,所述换电机器人将满电状态的所述电池组件移动至第三状态;其中,所述第三状态包括所述电池组件在所述牵引车行进方向上的投影位于所述导流罩和所述牵引梁围成的区域,所述电池组件在地面上的投影与所述导流罩在地面上的投影局部重合;

7、步骤s50,基于所述换电机器人将满电状态的所述电池组件移动至所述第三状态,所述换电机器人驱动满电状态的所述电池组件整体下降至连接板与所述牵引梁抵接。

8、在一些实施例中,所述车辆顶换电方法还包括步骤s41,所述步骤s41包括:

9、步骤s411,基于所述换电机器人驱动满电状态的所述电池组件至所述第二状态,所述换电机器人驱动满电状态的所述电池组件至第一倾斜状态;其中,所述第一倾斜状态包括所述电池组件靠近所述牵引头一侧的电池箱底部到所述牵引梁的距离小于所述电池组件远离所述牵引头一侧的电池箱底部到所述牵引梁的距离;

10、步骤s412,基于所述换电机器人驱动满电状态的所述电池组件至第一倾斜状态,所述换电机器人驱动满电状态的所述电池组件整体下降至第一配合状态;其中,所述第一配合状态包括第一间隔和第二间隔靠近所述牵引头一侧与所述牵引梁间隙配合;所述第一间隔为第一电池和第二电池的间隔空间;所述第二间隔为所述第二电池和第三电池的间隔空间;

11、步骤s413,基于满电状态的所述电池组件整体下降至第一配合状态,所述换电机器人驱动满电状态的所述电池组件朝靠近所述牵引头方向移动至满电状态的所述电池组件与所述牵引头的最短距离在第一设定范围内;

12、步骤s414,基于满电状态的所述电池组件与所述牵引头的最短距离在第一设定范围内,所述换电机器人驱动满电状态的所述电池组件至水平状态;其中,所述水平状态包括所述电池组件靠近所述牵引头一侧的电池箱底部到所述牵引梁的距离等于所述电池组件远离所述牵引头一侧的电池箱底部到所述牵引梁的距离;

13、步骤s415,基于所述换电机器人驱动满电状态的所述电池组件至水平状态,所述换电机器人驱动满电状态的所述电池组件朝靠近所述牵引头方向移动至满电状态的所述电池组件与所述牵引头的最短距离在第二设定范围内;其中,所述第二设定范围小于所述第一设定范围;

14、步骤s416,基于满电状态的所述电池组件与所述牵引头的最短距离在第二设定范围内,所述换电机器人驱动满电状态的所述电池组件整体下降至所述连接板与所述牵引梁抵接。

15、在一些实施例中,所述车辆顶换电方法还包括步骤s42,所述步骤s42包括:

16、步骤s421,基于所述换电机器人驱动满电状态的所述电池组件至所述第二状态,所述换电机器人驱动满电状态的所述电池组件整体下降至第二配合状态;其中,所述第二配合状态包括部分所述牵引梁位于导向单元之间,同时所述牵引梁在第一间隔和第二间隔的空间之外;

17、步骤s422,基于所述换电机器人驱动满电状态的所述电池组件整体下降至第二配合状态,所述换电机器人驱动满电状态的所述电池组件朝靠近所述牵引头的方向移动至满电状态的所述电池组件与所述牵引头的最短距离在第二设定范围内;

18、步骤s423,基于满电状态的所述电池组件与所述牵引头的最短距离在所述第二设定范围内,所述换电机器人驱动满电状态的所述电池组件经所述导向单元引导整体下降至所述连接板与所述牵引梁抵接。

19、在一些实施例中,所述车辆顶换电方法还包括步骤s43,所述步骤s43包括:

20、步骤s431,基于所述换电机器人将满电状态的所述电池组件移动至所述第二状态,所述换电机器人驱动满电状态的所述电池组件至第一倾斜状态;其中,所述第一倾斜状态包括所述电池组件靠近所述牵引头一侧的电池箱底部到所述牵引梁的距离小于所述电池组件远离所述牵引头一侧的所述电池箱底部到所述牵引梁的距离;

21、步骤s432,基于所述换电机器人驱动满电状态的所述电池组件至第一倾斜状态,所述换电机器人驱动满电状态的所述电池组件经导向单元引导整体下降至部分所述牵引梁位于第二配合状态;其中,所述第二配合状态包括部分所述牵引梁位于导向单元之间;

22、步骤s433,基于部分所述牵引梁位于所述第二配合状态,所述换电机器人驱动满电状态的所述电池组件朝靠近所述牵引头方向移动至满电状态的所述电池组件与所述牵引头的最短距离在第三设定范围内;

23、步骤s434,基于满电状态的所述电池组件与所述牵引头的最短距离在第三设定范围内,所述换电机器人驱动满电状态的所述电池组件远离所述牵引头的一侧下降至满电状态的所述电池组件处于水平状态;其中,所述水平状态包括所述电池组件靠近所述牵引头一侧的所述电池箱底部到所述牵引梁的距离等于所述电池组件远离所述牵引头一侧的所述电池箱底部到所述牵引梁的距离;

24、步骤s435,基于满电状态的所述电池组件处于水平状态,所述换电机器人驱动满电状态的所述电池组件朝靠近所述牵引头方向移动至满电状态的所述电池组件与所述牵引头的最短距离在第二设定范围内;

25、步骤s436,基于满电状态的所述电池组件与所述牵引头的最短距离在第二设定范围内,所述换电机器人驱动满电状态的所述电池组件经所述导向单元引导整体下降至所述连接板与所述牵引梁抵接。

26、在一些实施例中,所述车辆顶换电方法包括第一速度和第二速度;所述第一速度包括所述换电机器人驱动满电状态的所述电池组件从第一状态移动至所述第二状态的速度;所述第二速度包括所述换电机器人驱动满电状态的所述电池组件从第二状态移动至第一配合状态或者第二配合状态的速度;所述第二速度小于所述第一速度。

27、在一些实施例中,所述电池组件还包括导向单元;所述导向单元包括第一导向部、第二导向部、第三导向部、第四导向部;所述第一导向部与第一电池可拆卸连接;所述第二导向部和所述第三导向部与第二电池可拆卸连接;所述第四导向部与第三电池可拆卸连接;所述导向单元位于电池箱的底部;所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部依次间隔设置并位于同一条直线;所述第一导向部和所述第二导向部之间的区域与第一间隔匹配;所述第三导向部和所述第四导向部之间的区域与第二间隔匹配;其中,所述第一间隔为第一电池和第二电池的间隔空间,所述第二间隔为所述第二电池和第三电池的间隔空间;所述第一导向部和所述第二导向部之间的距离从靠近所述连接板到远离所述连接板的方向逐渐增大;所述第三导向部和所述第四导向部之间的距离从靠近所述连接板到远离所述连接板的方向逐渐增大。

28、在一些实施例中,所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部的长度均小于所述电池箱的长度。

29、在一些实施例中,所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部的一端均与所述电池箱靠近所述牵引头一侧的端面齐平。

30、第二方面,本发明提供了一种车辆顶换电系统,所述车辆顶换电系统应用于第一方面中任一的所述车辆顶换电方法,所述车辆顶换电系统包括:

31、牵引车,所述牵引车包括牵引头、牵引梁、驱动部和导流罩;牵引头和牵引梁可拆卸连接;一部分所述驱动部与所述牵引头可拆卸连接,另一部分所述驱动部与所述牵引梁可拆卸连接;所述导流罩一端与所述牵引头靠近所述电池组件的一侧的顶部可拆卸链接,另一端朝远离所述牵引头的方向延伸;

32、挂车,所述挂车与所述牵引梁远离所述牵引头的一端可拆卸连接;

33、电池组件,所述电池组件包括电池箱,所述电池箱包括第一电池、第二电池、第三电池和连接板;所述第一电池、所述第二电池、所述第三电池依次与所述连接板可拆卸连接;所述第一电池、所述第二电池、所述第三电池依次间隔设置;所述第一电池与所述第二电池形成第一间隔;所述第二电池与所述第三电池形成第二间隔;所述第一间隔和所述第二间隔的宽度与所述牵引梁匹配;所述第一间隔和所述第二间隔之间的距离与所述牵引梁匹配;所述电池组件可以包括充电状态、供电状态、转运状态三种状态;当所述电池组件处于所述充电状态,所述电池组件与所述充电座可拆卸连接,所述电池组件与所述充电座电连接;当所述电池组件处于所述供电状态,所述电池组件通过所述连接板与所述牵引梁可拆卸连接;部分所述牵引梁位于所述第一间隔;部分所述牵引梁位于所述第二间隔;所述电池组件与所述驱动部电连接;当所述电池组件处于所述转运状态,所述电池组件与所述换电机器人可拆卸连接;

34、充电座,所述充电座用于给所述电池组件充电;

35、换电机器人,所述换电机器人用于将所述牵引车上处于少电状态的所述电池组件移动到所述充电座,也可以用于将所述充电座上处于满电状态的所述电池组件移动到所述牵引车。

36、在一些实施例中,所述电池组件还包括导向单元;所述导向单元包括第一导向部、第二导向部、第三导向部、第四导向部;所述第一导向部与所述第一电池可拆卸连接;所述第二导向部和所述第三导向部与所述第二电池可拆卸连接;所述第四导向部与所述第三电池可拆卸连接;所述导向单元位于电池箱的底部;所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部依次间隔设置并位于同一条直线;所述第一导向部和所述第二导向部之间的区域与所述第一间隔匹配;所述第三导向部和所述第四导向部之间的区域与所述第二间隔匹配;其中,所述第一间隔为所述第一电池和所述第二电池的间隔空间,所述第二间隔为所述第二电池和所述第三电池的间隔空间;所述第一导向部和所述第二导向部之间的距离从靠近所述连接板到远离所述连接板的方向逐渐增大;所述第三导向部和所述第四导向部之间的距离从靠近所述连接板到远离所述连接板的方向逐渐增大;所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部的长度均小于所述电池箱的长度;所述第一导向部、所述第二导向部、所述第三导向部、所述第四导向部的一端均与所述电池箱靠近所述牵引头一侧的端面齐平。

37、为解决卡车为减少占用装货空间导致换电空间狭小阻碍换电的问题,本发明有以下优点:

38、采用底盘式电池,将电池组件的安装位置设置在牵引梁上,从而不必占用牵引头和挂车之间的间隔空间,可以适当缩短牵引头和挂车之间的距离,提高卡车装货能力。通过设置第一状态、第二状态、第三状态,其中,第一状态包括电池组件在竖直方向上位于导流罩的上侧,电池组件在水平方向上位于导流罩远离牵引头的一侧并与导流罩间隔设置;第二状态包括电池组件在牵引车行进方向上的投影位于导流罩和牵引梁围成的区域,电池组件在水平方向上位于导流罩远离牵引头的一侧并与导流罩间隔设置;第三状态包括电池组件在牵引车行进方向上的投影位于导流罩和牵引梁围成的区域,电池组件在地面上的投影与导流罩在地面上的投影局部重合。车辆顶换电过程中通过控制电池组件从第一状态向下移动至第二状态,再从第二状态平移到第三状态,从而可以在电池组件的移动过程中避开导流罩的阻碍,顺利将电池组件放置在牵引车的对应位置。

本文地址:https://www.jishuxx.com/zhuanli/20240911/293483.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表