基于智能视觉导引的协作机器人汽车焊接系统的制作方法

- 国知局

- 2024-10-09 15:46:06

本发明涉及智能焊接,具体为基于智能视觉导引的协作机器人汽车焊接系统。

背景技术:

1、根据中国专利号为cn 116367948 a的供一种在间隙量大幅变化的情况下、在焊接速度为高速的情况下也能够适当地进行焊接的机器人焊接系统。本公开的一个方式所涉及的机器人焊接系统具备:焊炬;间隙检测器,其在所述焊炬的前方预先检测焊接对象的间隙量;机器人,其用于移动所述焊炬和所述间隙检测器;控制装置,其使焊接条件基于所述间隙检测器预先检测出的所述间隙量变化;以及焊接电源,其使得基于从所述控制装置指示的焊接条件执行焊接,其中,所述控制装置使所述焊接条件在所述焊炬到达所述间隙量向增加趋势变化的位置之前与所述间隙量的增加相对应地变化,并且使所述焊接条件在所述焊炬经过所述间隙量向减少趋势变化的位置之后与所述间隙量的减少相对应地变化。

2、现有的焊接机器虽然可以能够通过使焊接条件的变化延迟来在间隙量以短周期变化的情况下使焊接条件稳定,但是在实际使用的过程中会存在以下问题:1、现有技术的视觉系统对图像的识别以及特征提取方面不够精细,没有考虑光线变化、烟尘、焊接飞溅等因素。此外,视觉系统对于复杂焊缝的识别能力有限,可能导致焊接质量不稳定;2、对机器设备的驱动以及行驶方向没有进行限制和导引,容易偏移,不能精准定点到达焊接处;3、没有对机器人焊接臂的细节处进行精准设置,例如没有对其进行恒力控制,导致焊接时不够精准,所以需要一种基于智能视觉导引的协作机器人汽车焊接系统来解决上述问题。

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了基于智能视觉导引的协作机器人汽车焊接系统,解决了现有视觉系统对图像的识别以及特征提取方面不够精细,没有考虑光线变化、烟尘、焊接飞溅等因素。此外,视觉系统对于复杂焊缝的识别能力有限,可能导致焊接质量不稳定的问题。

3、技术方案

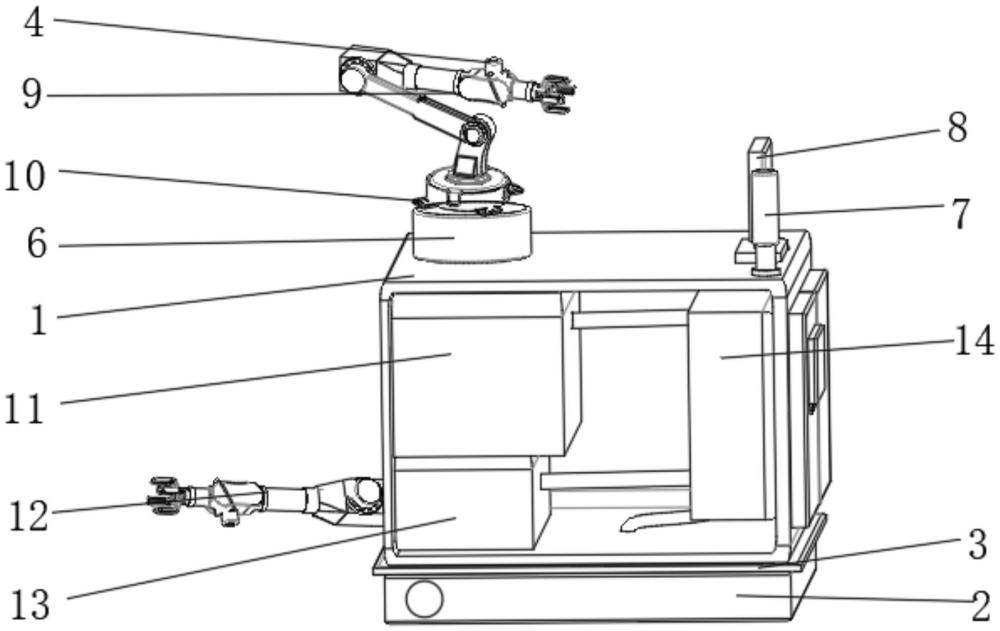

4、为实现以上目的,本发明通过以下技术方案予以实现:基于智能视觉导引的协作机器人汽车焊接系统,包括机器主体,所述机器主体的底部螺栓连接有安装座,所述安装座的底部卡接有agv车,所述机器主体内的一侧安装有主控机箱,所述主控机箱的顶部连接有显示器,所述主控机箱的顶部靠近显示器的正面安装有预警灯,所述机器主体的一侧安装有触控器,所述机器主体内的另一侧安装有主臂控制器,所述机器主体的内部靠近主臂控制器的底部安装有副臂控制器,所述机器主体的顶部安装有主臂连接座,所述主臂连接座的顶部安装有焊接主臂,所述焊接主臂底端的外部焊接有安装扣,所述焊接主臂通过安装扣和主臂连接座螺栓连接,所述副臂控制器外部的两侧均电性连接有夹持副臂,所述焊接主臂的末端会手持焊枪,所述焊接主臂的顶端电性连接有多光谱相机组。

5、优选的,所述主控机箱的内侧与主臂控制器和副臂控制器电性连接,所述主控机箱的底部和agv车电性连接。

6、优选的,所述agv车由车体、蓄电池、驱动装置以及多光谱相机组组成,所述多光谱相机组,所述agv车的底部安装有轮组,所述agv车底部的轮组为麦克纳姆轮,所述多光谱相机组在贴近汽车车架时对所处位置以及汽车车架架体结构进行图像采集,采集前需要进行半小时的预热处理以保持光源的稳定。

7、优选的,所述主控机箱的内部设置有图像处理模组、图像分析模组、指令生成模组以及人工设定模组,所述多光谱相机组在获取图像后,会传输至图像处理系统,所述主控机箱从图像中获取所需焊缝的信息后,会将焊缝的位置,以及焊接主臂的恒力控制数值传输给主臂控制器,将分析出所要夹持部位的信息传输给副臂控制器。

8、优选的,所述agv车的内部包含有cpu、数字量输入输出模块、canopen模块、rs485通讯模块、profibus通信模组,其中cpu外接hmi控制显示面板和称重传感器,canopen模块外接伺服驱动单元,rs485通讯间接通过电池管理单元对电池组进行控制,所述agv车内部执行组件按照功能分组主要分为感知层、决策层和执行层,其中agv车自配备有webcam摄像头,摄像头安装在agv车正面的中部,实时检查粘贴在路经上的路标,用于识别导引路线和校正车体,所述agv车中数字量输入输出模块外接有障碍物传感器,安置在agv车的侧边中央,扫描最远半径3m的半圆180°区域,对行驶方向路障的检测,决策层对采用嵌入式微型计算机作为控制器,在visual studio2012环境下使用c#编写控制程序,采集感知层信息,执行层由cpu、数字量输入输出模块、canopen模块、rs485通讯模块、profibus通信模组构成。

9、优选的,所述主控机箱内的图像处理模组和图像分析模组,对采集图像依次进行图像灰度处理、滤波以及对采集图像中焊缝特征的提取。

10、优选的,所述图像灰度处理步骤对图像进行最大值灰度处理、浮点灰度处理、整数灰度处理、移位灰度处理、平均灰度处理以及加权平均灰度处理,所述图像滤波处理步骤可以分为线性滤波和非线性滤波。

11、优选的,所述图像特征提取采用shi-tomasi角点检测法,图形灰度处理后图像原始分辨率为1024×1024,特征提取时,分辨率降低至224×224和380×380,将焊缝图像进行预处理,将像素进行归一化和去中心化,得到具有特定分布的数据;随后,将图像数据集合应用shi-tomasi角点检测法,经优化得到分析结果;最后将结果结合分类问题优化函数进行优化求解,得到类别预测结果。

12、优选的,所述多光谱相机组内包含有线结构传感器,所述焊接主臂末端关节处的内部植入有力传感器。

13、优选的,力传感器为应变式力传感器,所述线结构传感器和力传感器共同进行焊接主臂的调整。

14、有益效果

15、本发明提供了基于智能视觉导引的协作机器人汽车焊接系统。具备以下有益效果:

16、1、本发明的主体结构主要由机器主体和agv车构成,agv车会带动机器主体移动至所需焊接的车架处,焊接主臂负责焊接,底部的夹持副臂用于夹持,焊接主臂可带动末端的焊枪实现圆周转动,焊接主臂上的旋转电机可带动焊枪进行不同角度旋转调整,机器主体中的主控机箱为设备的核心,会对多光谱相机组采集的焊缝信息进行深度处理,然后合理向主臂控制器传输指令,以此来控制焊接主臂,主臂控制器用于控制焊接主臂,副臂控制器用于控制夹持副臂,主控机箱可以通过外侧的触控器来人工调节加工数据,使其更加合理化,本发明主要基于视觉导引对整个机器人的路径规划、焊接主臂的焊接路径规划以及臂端的恒力控制进行创新。

17、2、本发明基于固定路线式agv车导引,即在行驶场地中铺设agv车的识别图标,agv车通过webcam摄像头实时拍摄,捕捉导航标识图像,识别出导航线,并且沿着导引路径自动行驶,路标指示agv车运行轨迹,地址号指示当前节点位置。路标尺寸为75mm×50mm长方形,地址标尺寸75mm×25mm。长方形设计符合相机视野4:3特性,并方便确认路标正方向以及旋转角度。在路标设计上考虑了图形简易识别性、增大路标间差异性,降低图像处理算法难度,通过视觉导引与麦克纳姆轮结合的全向agv,行驶路线更智能,更柔性。

18、3、本发明多光谱相机组内包含有线结构传感器,焊接主臂末端关节处的内部植入有力传感器,力传感器为应变式力传感器,线结构传感器和力传感器共同进行焊接主臂的调整。

19、线结构传感器会对焊接处进行扫描,通过内置视觉传感器对焊接区域表面进行扫描获取点云,之后根据点云数据进行模型重建,根据焊枪形状以及型号计算机器人运动轨迹行距,根据截面法,生成焊接主臂细关节运动轨迹,并随后建立并求解机器人运动学模型,建立机器人关节刚度模型。对焊接主臂进行恒力控制,恒力控制是为了保证在机器人末端工具手在与环境接触时作用力大小的均匀,而在本机器人焊接系统中,恒力控制可以避免机器人和焊接工具过载而损坏,同时恒力控制使焊接工具对工件的作用力能相对恒定,可以保持焊接工件的一致性,保证焊接精度。

本文地址:https://www.jishuxx.com/zhuanli/20240929/310030.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表