一种连铸时防止浸入式水口上部絮流的方法与流程

- 国知局

- 2024-10-21 14:52:33

本发明涉及连铸生产,具体而言,尤其涉及一种连铸时防止浸入式水口上部絮流的方法。

背景技术:

1、连铸水口絮流问题是连铸生产过程中常见的问题,特别是含铝、含钛钢种生产时最容易出现的问题,对连铸的连续性和钢的洁净度产生不利的影响。

2、连铸过程中的水口包括钢包开浇机构的滑动水口、长水口、中间包水口和浸入式水口,这些水口内部都会形成一定的絮流,但浸入式水口更容易絮流而被堵塞。浸入式水口絮流问题分为两种:一种是浸入式水口下部絮流,尤其是下部出口处及其附近絮流,该种絮流通常发生在板坯生产过程中,尤其是薄板坯生产汽车板等含铝、含钛钢种时最易发生;另一种是浸入式水口上部絮流,尤其是上部与中间包下水口连接处絮流,该种絮流通常发生在方坯生产过程中,而且与钢种成分关系不明显,无铝、无钛钢种连铸时也容易出现絮流。该种絮流原因是多方面的、复杂的,包括密封不好、水口烘烤温度低、氧化铝蓄积等,也是连铸时较难解决的问题。随着现代工业的不断发展和钢铁生产技术水平的不断进步,用户对钢材的性能要求越来越高,对钢质的纯净度要求越来越苛刻,对钢中的杂质元素含量和夹杂物含量要求越来越严格,因此要求炼钢生产过程中要稳定生产,避免由于水口絮流引起的连铸降速、换水口以及断浇等事故的发生,避免由于水口絮流引起的结晶器液面波动造成的卷渣,避免由于大尺寸水口絮流物被钢水冲刷掉入钢液。

3、浸入式水口上部絮流问题是困扰方坯连铸生产高效化的关键,对于精炼无法进行钙处理的钢种尤为突出,在连铸生产时一旦发生较严重的絮流而出现断浇风险时通常采取水口内紧急喂钙线处理,以维持连续浇铸,但喂钙线时段对应生产的铸坯需降级或报废处理,增加生产成本。因此,浸入式水口上部絮流问题目前还没有较好的、经济有效的解决方法。

技术实现思路

1、根据上述提出浸入式水口上部絮流影响连铸生产的技术问题,而提供一种连铸时防止浸入式水口上部絮流的方法。本发明主要利用浸入式水口上部入口形状的特殊设计、上部入口内表面光滑处理、烘烤方式的设计、浸入式水口的高效保温方式设计和浸入式水口和中间包下水口连接处的密封方式的设计,从而起到抑制浸入式水口上部絮流的技术效果。

2、本发明采用的技术手段如下:

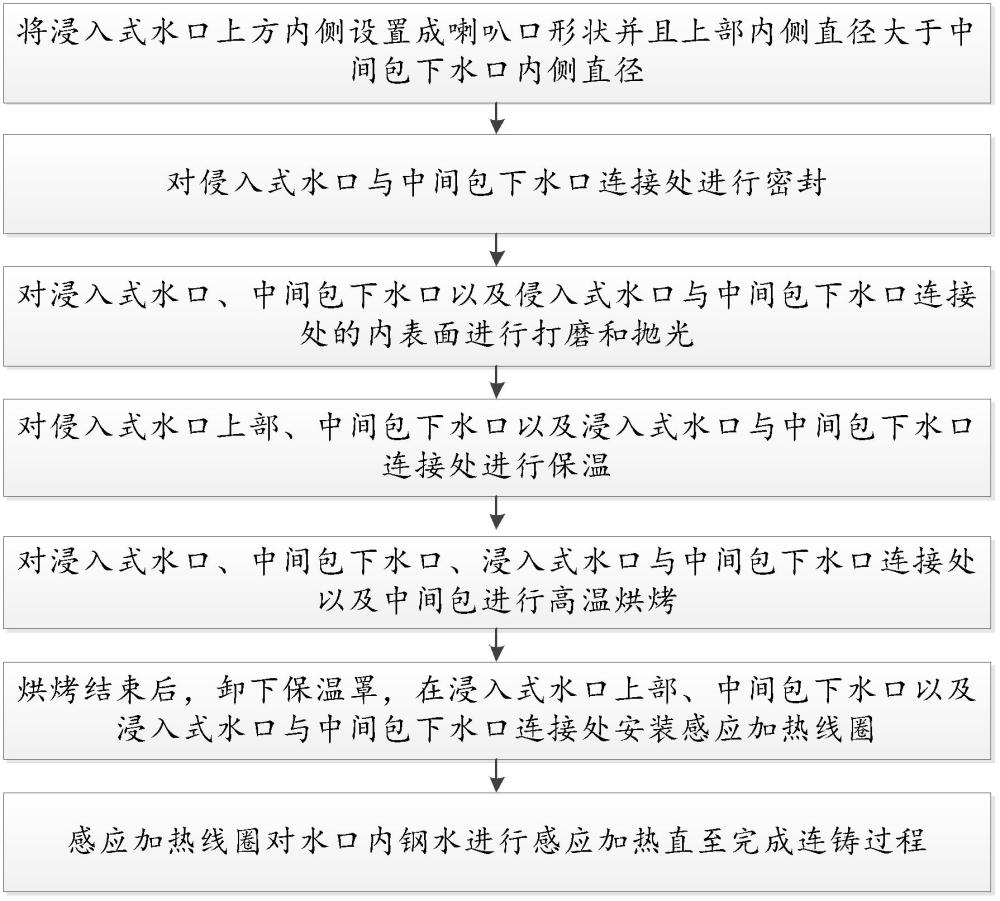

3、一种连铸时防止浸入式水口上部絮流的方法,包括如下步骤:

4、制备阶段:s1、将浸入式水口上方内侧设置成喇叭口形状并且上部内侧直径大于中间包下水口内侧直径;

5、s2、对浸入式水口与中间包下水口连接处进行密封;

6、s3、对浸入式水口、中间包下水口以及浸入式水口与中间包下水口连接处的内表面进行打磨和抛光;

7、s4、对浸入式水口上部、中间包下水口以及浸入式水口与中间包下水口连接处进行保温;

8、s5、对浸入式水口、中间包下水口、浸入式水口与中间包下水口连接处以及中间包进行高温烘烤;

9、s6、烘烤结束后,卸下保温罩,在浸入式水口上部、中间包下水口以及浸入式水口与中间包下水口连接处的外侧安装感应加热线圈;

10、使用阶段:s7、感应加热线圈对水口内钢水进行感应加热直至完成连铸过程。

11、进一步地,s1中具体设置为:浸入式水口上部内侧直径大于其下部内侧直径,浸入式水口上部内侧直径大于中间包下水口内侧直径。

12、进一步地,s2中采用高温胶泥密封,密封步骤具体为:

13、s21、在浸入式水口与中间包未进行高温烘烤前,将胶泥涂抹在浸入式水口和中间包下水口之间的连接处;

14、s22、将浸入式水口与中间包下水口的连接处以及胶泥一同压实固定;

15、s23、基于s22,再在浸入式水口和中间包下水口连接处的外侧涂抹上一层胶泥,胶泥厚度≥10mm。

16、进一步地,s3中打磨和抛光具体为:采用300目以上的砂纸进行内表面抛光,使内表面手感光滑,无手感凸起和凹陷缺陷。

17、进一步地,s4中,保温具体处理方式为:将浸入式水口的上部、中间包下水口以及浸入式水口与中间包下水口连接处包裹一层保温棉,保温棉厚度≥30mm。

18、进一步地,保温具体处理方式还包括在中间包下水口和浸入式水口上部外侧采用保温罩保温。

19、进一步地,s5中,浸入式水口和中间包下水口采用内燃式烘烤,烘烤时间≥2h,中间包烘烤温度≥1100℃。

20、进一步地,s6中,感应加热线圈的总长度与中间包下水口至浸入式水口上部总长度一致。

21、进一步地,s7中,在连铸时感应加热线圈对水口内的钢水进行感应加热,感应线圈功率≥300kw。

22、较现有技术相比,本发明具有以下优点:

23、本发明的方法可有效解决钢水连铸过程由于中间包下水口和浸入式水口密封不严、浸入式水口内部烘烤温度低、水口内表面粗糙易附着脱氧产物等造成水口絮流的问题。该方法可在铝脱氧钢、非铝脱氧钢等所有钢种的连铸生产中使用,可从根本上解决连铸水口上部絮流问题,提高钢水的可浇性和连铸的生产效率,可保障连铸过程的稳定生产,提高连铸坯的内外部质量和钢材的性能,非常有利于纯净钢和超纯净钢的稳定生产和质量控制,而且该方法操作简单、成本低,因此利于推广应用。

技术特征:1.一种连铸时防止浸入式水口上部絮流的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s1中具体设置为:浸入式水口上部内侧直径大于其下部内侧直径,浸入式水口上部内侧直径大于中间包下水口内侧直径。

3.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s2中采用高温胶泥密封,密封步骤具体为:

4.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s3中打磨和抛光具体为:采用300目以上的砂纸进行内表面抛光,使内表面手感光滑,无手感凸起和凹陷缺陷。

5.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s4中,保温具体处理方式为:将浸入式水口的上部、中间包下水口以及浸入式水口与中间包下水口连接处包裹一层保温棉,保温棉厚度≥30mm。

6.根据权利要求5所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,保温具体处理方式还包括在中间包下水口和浸入式水口上部外侧采用保温罩保温。

7.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s5中,浸入式水口和中间包下水口采用内燃式烘烤,烘烤时间≥2h,中间包烘烤温度≥1100℃。

8.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s6中,感应加热线圈的总长度与中间包下水口至浸入式水口上部总长度一致。

9.根据权利要求1所述的连铸时防止浸入式水口上部絮流的方法,其特征在于,s7中,在连铸时感应加热线圈对水口内的钢水进行感应加热,感应线圈功率≥300kw。

技术总结本发明提供连铸时防止浸入式水口上部絮流的方法,涉及连铸生产技术领域,包括如下步骤:将浸入式水口上方内侧设置成喇叭口形状且上部内侧直径大于中间包下水口内侧直径;对浸入式水口与中间包下水口连接处进行密封;对浸入式水口、中间包下水口以及浸入式水口与中间包下水口连接处的内表面进行打磨和抛光;对浸入式水口上部、中间包下水口以及浸入式水口与中间包下水口连接处进行保温;对浸入式水口、中间包下水口、浸入式水口与中间包下水口连接处以及中间包进行高温烘烤;烘烤结束后,卸下保温罩,在浸入式水口上部、中间包下水口以及浸入式水口与中间包下水口连接处安装感应加热线圈;感应加热线圈对水口内钢水进行感应加热直至完成连铸过程。技术研发人员:吕春风,尚德礼,滕行泽,康磊,廖相巍,李德军受保护的技术使用者:鞍钢股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319633.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表