一种用于铅冶炼除铋去银剂的生产方法及设备与流程

- 国知局

- 2024-10-21 14:51:42

本发明涉及粗铅冶炼,具体涉及一种用于铅冶炼除铋去银剂的生产方法及设备。

背景技术:

1、粗铅的精炼主要分为火法精炼和电解精炼,其中火法精炼具有占地面积小、设备简单、生产周期短、产品易于多样化等优点,火法精炼铅的工艺过程主要有除铜、除砷锑锡、除银、脱锌、除铋、最终精炼和铸锭等工序,其中银和铋是较难清除的物质。

2、现有技术中对除铜、除砷锑锡之后的粗铅进行精炼时需要加入除杂剂(去银剂和除铋剂),主要通过粉末或固体方式添加到熔融的铅液中,主要困难在于这些除杂剂密度与铅相差很大,趋向于浮在铅液的表面,并且与空气接触氧化而产生严重损失,因此通常采用加入铅合金的方式添加除杂成分,但是这样的添加方式通常需要大量的铅以合金的方式加入熔铅锅中,例如,为了维持钙镁在铅液中的稳定,通常是以含钙1%的铅合金加入熔铅锅中,这就需要加入非常多的铅合金,通常精炼100吨铅需要加入13~15吨的铅合金才能使除杂剂足量,这样的方式不仅产生大量的原料堆积占用,还产生相当大的火耗,如果以钙镁合金块的方式加入铅液则钙镁合金块仅慢速溶化而不熔融,速度非常慢,处理时间长,温度高则需要大量燃料加热,导致铅火法精炼成本较高。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种用于铅冶炼除铋去银剂的生产方法及设备,该方法生产的铅冶炼除铋去银剂能够以合理的速度溶于铅液中,逐步释放有效除杂成分,从而提高材料利用率,解决产品质量问题的同时,有效降低生产成本。

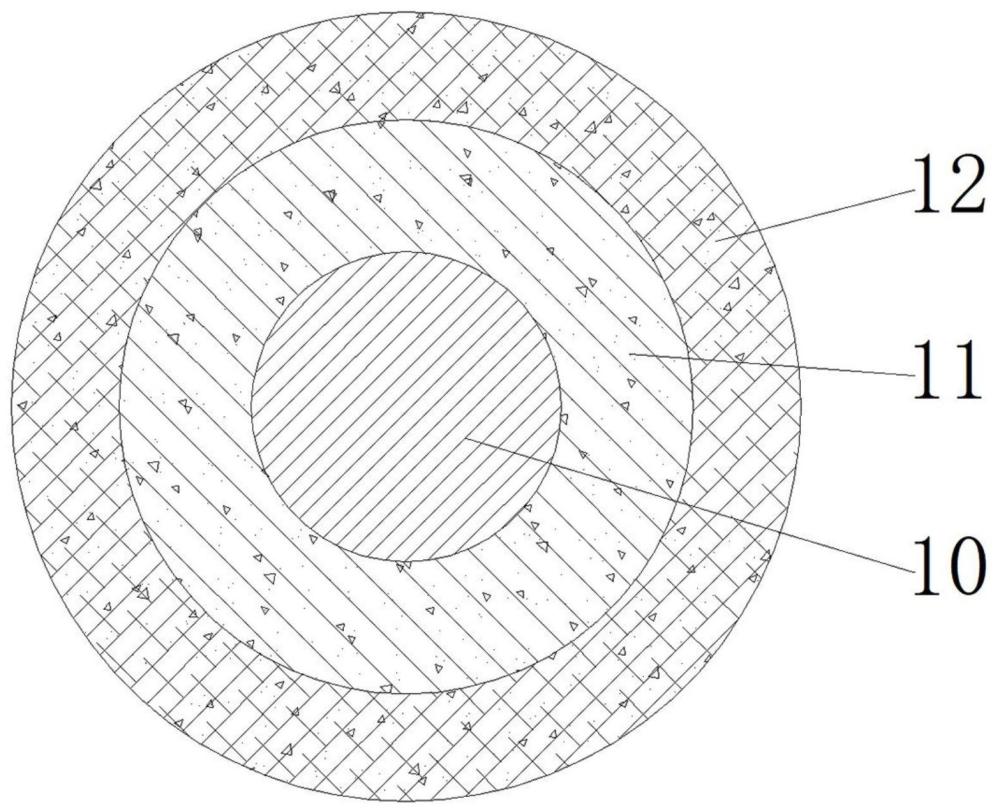

2、本发明是通过以下技术方案实现的:一种用于铅冶炼除铋去银剂的生产方法,该铅冶炼除铋去银剂属于固体球状制剂,该固体球状制剂是基于基体外表面依次固结除铋层和去银层构成;所述除铋层和所述去银层均包含有金属混合物和减渣料;所述除铋层还包括钙的化合物;

3、该铅冶炼除铋去银剂的生产方法,具体步骤如下:

4、步骤一:备料:按需称取除铋原料和去银原料并分别混合,其中所述除铋原料和所述去银原料均研磨为100目~200目;

5、步骤二:除铋层固结:准备基体,在基体外喷涂含有除铋原料的烧结层并隔氧烧结,烧结温度为580℃~620℃;其中所述除铋原料中的金属混合物产生接触并共熔形成网状的骨架,同时钙的化合物和减渣料构成夹带组分,所述夹带组分弥散在所述骨架内,构成除铋层;

6、步骤三:去银层固结:在除铋层外喷涂含有去银原料的烧结层并隔氧烧结,烧结温度为400℃~420℃,所述去银原料中的金属混合物产生接触并共熔形成网状的骨架,同时减渣料构成夹带组分,所述夹带组分弥散在所述骨架内,构成去银层;

7、步骤四:待除铋层和去银层均冷却至室温后,即得铅冶炼除铋去银剂。

8、现有技术中添加各种除杂剂进行除杂的方式通常是以金属块(通常是钙、镁的金属块)方式直接加入或者以该金属与铅的合金块的方式加入,以金属块的方式加入时,必须利用浸没式的笼子或使用压入设备将块状金属压在铅液内部,此时由于除杂剂的熔点高于铅液熔点,金属块只溶解而不熔化,速度非常慢,提高温度才能加速溶解,但是提高温度还会导致钙在空气中氧化燃烧,造成大量的原料损失,以合金的方式加入的金属(例如铅钙合金),会因为熔点低于铅而快速熔融,将钙溶解于铅液中,这样的钙在铅液中能够快速的反应,但是为了达到合适的反应速度,铅钙合金中需要大量的铅,通常加入粗铅总重量的13%~15%的合金才能达到要求,这需要大量的合金加入,不仅产生大量的火耗,还需要非常大的合金存储空间;以粉末(金属的化合物)的方式加入则会因为加入的粉末密度小于铅而浮于铅液表面,难以进入铅液内部,进而被浮渣夹带,不再接触铅液而导致浪费。

9、本发明采用烧结的方式使除铋层和去银层在烧结过程中金属组分互相接触形成熔点相对较低的合金共熔区域,粉末颗粒尺寸很小,具有较高的表面能量,颗粒间接触面积也很小,总表面积很大且处于较高的能量状态,在烧结过程中,系统将自发地向最低能量状态变化,从而实现致密化过程,金属混合物内低熔点物质析出,部分析出相集中分布在晶粒边界,将晶粒包围从而形成明显的晶界,烧结后形成立体网状的骨架结构,组分中的不熔部分弥散于骨架结构内形成一种球状共混材料,这样的网状结构的骨架被浸没式的笼子压在铅液内部,接触铅液的部分能够快速溶化并释放夹带部分,骨架部分因其疏松的结构比现有技术中的块状金属溶化速度更快,将夹带的部分释放到铅液中,而释放了夹带部分后,骨架部分能够更多地接触铅液而传热,继续快速溶化或熔融,这样的铅冶炼除铋去银剂能够以合理的速度溶解于铅液中,并且不需要以铅合金的状态加入,仅加主要的材料,大大减少了原料重量,又不至于因为加入粉末而浮于铅液表面而造成原料浪费,降低火法精炼成本。

10、将本发明的铅冶炼除铋去银剂加入铅液后,在拟薄水铝石分解产生水分子的同时,钙镁合金与铅中的铋生成不溶于铅、密度小于铅的bi3ca和bi3mg2浮渣壳,由于本发明使用浸没式笼子将除铋剂固定在除铋锅的底部,水分子在铅液中的缓慢溢出过程所带来的扰动作用能够延长钙镁合金与铅中铋的接触时间,并保证了钙镁合金与铅液中铋的充分接触,进而提高了铋的去除效果。

11、进一步地,所述基体为不溶于铅液并且不与铅液产生反应的球体,所述基体由不锈钢或氧化铝陶瓷制成,所述基体优选为氧化铝陶瓷球。

12、进一步地,所述除铋原料中金属混合物包括铝粉、金属镁颗粒、金属钙颗粒、金属锑颗粒,钙的化合物包括氯化钙粉末和碳化钙粉末,减渣料包括萤石粉和拟薄水铝石,各组分按体积比由大到小依次排列如下:铝粉、金属镁颗粒、金属钙颗粒、金属锑颗粒、氯化钙粉末、碳化钙粉末、萤石粉、拟薄水铝石,且铝粉、金属镁颗粒和金属钙颗粒的体积之和占除铋层原料总体积的60%~80%。

13、有钙和镁存在时再添加锑,可将铋脱除到任一希望的程度,(k·mallaley等,《贝特顿-克罗尔工艺的分析:从粗铅中除铋》,有色冶炼),因此本发明选用铝、金属镁、金属钙和金属锑作为骨架组分,氯化钙粉末、碳化钙粉末、萤石粉、拟薄水铝石作为夹带组分,一方面锑与金属铝、金属镁、金属钙互相接触的部分能够形成低熔点区域,可以以较低的温度实现烧结状态,提高金属骨架形成的速度,降低消耗,另一方面,这样的金属骨架在铅液中更容易熔化和溶解,提高原料进入铅液的速度,而氯化钙粉末、碳化钙粉末作为被夹带部分,在骨架溶化(或熔化)时能够进入铅液,与铝或铅产生反应,生成钙或铅钙结合物,同样产生除铋作用,具体反应如下:

14、3cacl2+2al=3ca+2alcl3

15、8al+3cac2=2al4c3+3ca

16、3pb+cac2=pb3ca+2c

17、ca+3pb=pb3ca

18、pb3ca+3bi=bi3ca+3pb

19、与现有技术相比,本发明的铅冶炼除铋去银剂的骨架中金属钙的溶解与夹带部分中氯化钙与碳化钙的释放加强了铅液中钙的弥散程度,提高了钙与铋、银和锑的接触机会,提高除铋效果。

20、铝在铅中溶解非常少(350℃时溶解度约为0.005%),大部分进入渣中,不需要单独除去,进一步提高了钙在铅液中的除杂作用,同时骨架溶化(或熔化)速度适中,钙在铅液中形成持久的释放过程,加强了除铋作用,萤石粉的主要成分为氟化钙,在金属冶炼中有助熔减渣的作用,改善金属流动性,减少夹渣,拟薄水铝石是含有结晶水分子的氧化铝晶体,在450℃~700℃下焙烧会脱水形成γ-al2o3,变成一种多孔的吸附材料,作为减渣剂促进铅液与渣的分离。

21、进一步地,所述去银原料中金属混合物包括锌粉和铝粉,减渣料包括萤石粉和拟薄水铝石,各组分按体积比由大到小依次排列如下:锌粉、铝粉、萤石粉、拟薄水铝石,且锌粉和铝粉的体积之和占去银层原料总体积的60%~80%。

22、银与锌能够形成为熔点高而密度小的银锌壳,浮于铅液表面,多余的锌和没能被锌反应的银还与钙、镁形成金属间化合物,例如熔点1088k的mgag和熔点993k的agca,能够较好的去除铅中的银。

23、在碱金属同样能去银的前提下,本发明依然选择在除铋层外制作一层去银层,是因为本发明的去银层还具有另外的用途,即隔离作用,本发明的去银层能够隔离除铋层与空气的接触,避免除铋层中的钙镁的氧化、避免碳化钙吸水分解,因为本技术的钙镁是以金属单质的状态烧结的,一部分互相接触的钙镁颗粒形成的较低温的共熔区域,但是依然有一部分钙镁是单独存在的,需要隔离空气,避免氧化失效。

24、去银层中骨架组分为锌粉和铝粉,一方面锌粉具有去除银的作用,并且锌粉熔点低,与铝形成低熔点区域而产生烧结作用,其中铝粉在铅液中溶解度很小,基本上只需要降温就能除去铅中的铝,铝在铅中析出后浮在表面,能够使渣与铅液分离,起到过滤铅液与渣的作用,降低产渣量,减小渣中夹带铅液的量,使渣更容易捞取,另外铝粉还起到提高金属成分,增加骨架体量的作用,尽量减少锌的加入,使锌在去银后含量依然不足以达到需要单独去除的浓度,然后在除铋过程中碱金属及其化合物具有一定的去除锌的作用,(记载于《有色金属冶金》,日本金属学会编-徐秀芝译,163-164页,冶金工业出版社,1988年08月),本发明不需要单独除锌,减少操作工序步骤。

25、进一步地,所述隔氧烧结的方式为辐射加热烧结。

26、采用辐射加热仅一小部分区域升温,升温和降温速度快,仅极少量拟薄水铝石受热分解,大部分拟薄水铝石不受影响。

27、经过实验发现铅冶炼除铋去银剂的体积与结构对其作用效果产生一定的影响,例如,铅冶炼除铋去银剂直径较小时,需要较多的铅冶炼除铋去银剂球体,它们在浸没式笼中产生堆积状态,堆积的外层优先溶化,而堆积内层发生变化的时间产生延迟,造成除铋和去银作用产生交叠,不仅在捞渣后不易区分银渣和铋渣,不方便后期分类回收,堆积外层优先溶化的除铋层中的碱金属还对堆积内层延迟溶化的去银层中的锌产生消耗,导致除铋和去银都不彻底,原料浪费较多,因此本发明采用大直径的球体,使铅冶炼除铋去银剂的体积增大,数量减少,以规避上述问题,本发明的基体一方面就是基于增大球的体积的作用,另一方面还出于方便制作铅冶炼除铋去银剂球体的考虑。

28、现有技术不适宜生产制作大直径的铅冶炼除铋去银剂球体,因此需要一种能够制作大直径的球状多层结构的设备。

29、一种铅冶炼除铋去银剂的生产设备,包括壳体、加料部、加热部和支撑辊组,所述壳体具有用于抽真空的连接管,壳体内有支撑辊组,所述支撑辊组由三个支撑辊构成,三个支撑辊使基体在竖直方向的滚动过程中产生水平的旋转,所述加料部位于壳体外且具有伸进壳体内的加料管,所述加料部由加料管向基体表面撒除铋原料、向除铋层表面撒去银原料,所述加热部的加热方式为辐射加热,所述加热部倾斜朝向加料管位于基体表面上的投影区域。

30、采用辐射加热,在相同的质量分数下颗粒粒径越小、颗粒数量越多、电磁波在介质内的反射和散射几率越大、能充分发挥各种吸收作用,原料中吸收辐射能量后,其内部的分子和原子振动加快,产生共振,从而增加热运动能量,导致温度升高,由于原料中钙镁铝合金、锌铝的熔点较低,其优先形成液态合金,高熔点物质弥散在液态合金中,随着冷却过程的进行,最终将不熔部分弥散于钙镁铝合金金属基体或锌铝合金金属基体中,形成一种球壳状共混材料。

31、本发明的三个支撑辊能够使基体在竖直方向的滚动过程中产生水平的旋转,在基体转动时,基体表面的每个点都有朝上的机会,加料和辐射加热均能够固定在特定的位置,只需要固定不动就能对基体表面进行加料和加热,极大地简化的设备结构。

32、进一步地,所述三个支撑辊中有两个支撑辊对基体产生竖直方向的滚动的作用,另一个支撑辊除对基体产生竖直方向的滚动作用外还使基体产生沿水平方向的旋转趋势,即:三个支撑辊中有两个支撑辊在竖直平面上,另外一个支撑辊所在的平面与竖直方向呈夹角。

33、进一步地,所述加料部包括两个储料仓、螺旋输送机和加料管,所述两个储料仓均为具有容纳腔的储存空间,所述储料仓的顶端有封盖,所述螺旋输送机连通两个储料仓,螺旋输送机的中部连通加料管,所述加料管为双层或多层管状体。

34、进一步地,所述加热部上设有反射罩,所述反射罩使加热部的辐射区域集中在基体表面上,且辐射区域包裹加料管在基体表面上的投影。

35、因为采用辐射加热,且辐射面积集中于基体表面固定朝向的区域内,仅朝向加热部的区域升温,其他不受辐射的部分降温,方便球体快速升温烧结和降温,有利于快速形成球状结构,并且烧结与包裹同时进行,多种工序同时进行,节省工序时长,不需要预先使用粘合剂塑形。

36、因为车间处理铅液的时长较久,一台设备即可满足多个熔铅锅的铅冶炼除铋去银剂的供应,不需要其他例如成型(制球)、烧结、冷却等设备,减少了成本投入。

37、本发明的有益效果在于:

38、本发明采用烧结的方式使除铋层和去银层中金属组分互相接触形成熔点相对较低的合金共熔区域,烧结后形成立体网状的骨架结构,包裹不熔部分,这样的结构网状的骨架在被浸没式的笼子压在铅液内部,接触铅液能够快速溶化或熔融,释放夹带部分,骨架部分能够更多地接触铅液,继续快速溶化或熔融,能够以合理的速度溶解于铅液中,能够保证钙和镁等金属元素快速的溶于铅液中,并随着搅拌从铅液下部向上扩散,相比于以铅钙合金的方式加入,本发明不需要大量的合金,也不需要过量的火耗,相比于以粉末的方式加入,本发明的损耗少,加入的钙、镁等元素不需要像现有技术那样过量太多,仅稍过量即可。

39、本发明将除铋层材料和去银层材料中的金属部分作为主要骨架原料,其他熔点相对较高的材料作为夹带材料,并且除铋层的骨架熔点高于去银层的骨架熔点,使各层材料分步释放,且每种去除杂质的原料在添加时还伴随减渣成分的释放,去除杂质与减渣同步进行,减少渣中夹带铅液,更好地实现除铋去银效果。

40、本发明采用浸没式笼子将铅冶炼除铋去银剂固定在铅液底部,可克服现有技术中由于除铋剂及减渣剂密度较低,除铋剂及减渣剂加量大于理论值的技术问题,大大减少除铋剂的添加量;此外,采用浸没式的笼子将除铋剂进行固定,能够延长除铋剂中相关组分与铅液中杂质的接触时长和路径,进而促进除铋、去银及减渣效果。

41、本发明的一种用于铅冶炼除铋去银剂的生产设备可以实现对大直径铅冶炼除铋去银剂的一步式生产,不需要过多设备参与,以较大重量、较少数量的铅冶炼除铋去银剂来进行除铋去银,避免大量小直径的添加剂产生堆积状态,达到除铋和去银相间隔,避免除铋与去银互相干涉,使渣相能够相区分,方便渣中成分的后期回收,且结构简单,包裹和烧结同步进行,避免了大量设备占用生产空间。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319580.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

真空镀膜室的制作方法

下一篇

返回列表