一种透镜和预制金属焊料结合的制作方法与流程

- 国知局

- 2024-11-21 12:01:42

本发明涉及光学通信封装,尤其涉及一种透镜和预制金属焊料结合的制作方法。

背景技术:

1、

2、目前,透镜在光模块产品中被广泛应用,尤其是在box和cob封装中,其中box封装,又称气密封装,将透镜、芯片等电子元件封装在一个充满惰性气体(如氮气、氦气等)的密闭金属或陶瓷盒子中,以保护这些元件免受外部环境的影响。cob封装是将芯片直接安装在pcb上,而透镜能够优化光线的传播路径,提高光效。

3、现有技术主要使用环氧树脂、丙烯酸树脂等工业胶粘剂,通过点胶和固化工艺,将透镜与支撑结构连接,这种方法因其工艺简单、成本低廉且易于大规模生产而广泛应用。而胶粘形式存在点胶量难控、可靠性不足、环境稳定性差、机械强度低、固化时间长及化学稳定性差等问题,难以满足高密度光模块封装需求。

4、为此,本领域技术人员尝试将粘胶形式替换为金属焊料,但是现有的透镜制备工艺与金属应用存在不匹配的情况,导致无法顺利实现替换,理由如下:

5、一方面,透镜大都采用硅材质的透镜,其中硅在红外波段的透过率仅为60%,而红外通信波段要求的透过率需大于99.7%,常用的方法是交替沉积多种材料作为增透膜,但这类增透膜的耐温仅为200℃,无法承受金属焊料在320~350℃下的共晶焊接温度,从而导致增透膜失效。

6、另一方面,作为红外通信波段使用的硅透镜对制备后的表面面型有严格控制。在进行后续金属焊料的半导体工艺过程中,机器需要对硅透镜表面进行抓取吸附,由于制备完成的硅透镜具有20~100μm的球高,极易在抓取过程中造成损伤,且存在无法吸附导致裂片的风险。通过调整透镜和金锡的制备顺序来改善这一问题也是不可行的,因为在先制备金属后再制备透镜时,由于其中一面已有金属,片源会产生翘曲,从而导致透镜制备异常。

技术实现思路

1、本发明的目的是针对现有技术中的不足,提供一种透镜和预制金属焊料结合的制作方法,通过优化预制金属透镜的制作方法,确保各个制作步骤的精确控制,实现透镜与金属焊料的完美结合,从而提高封装的可靠性和稳定性,满足高密度光模块在高温共晶环境下快速键合。

2、为了实现上述目的,本发明提供如下技术方案:

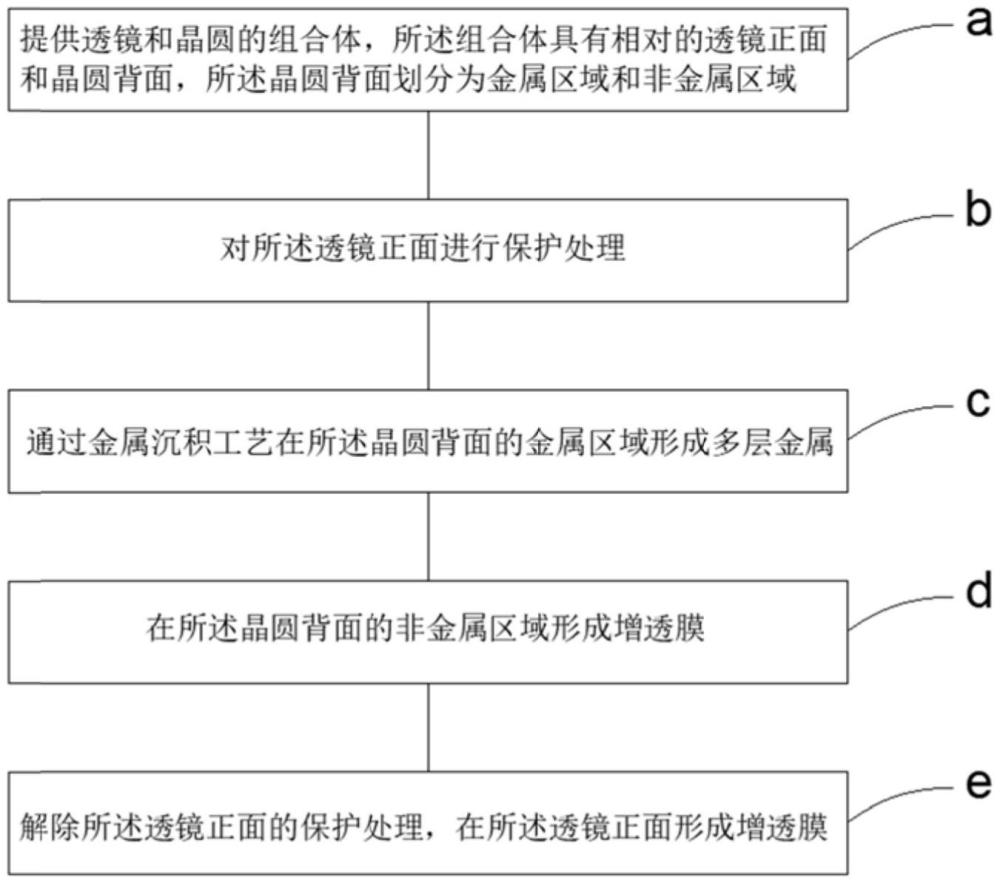

3、一种透镜和预制金属焊料结合的制作方法,包括以下步骤:

4、a、提供透镜和晶圆的组合体,所述组合体具有相对的透镜正面和晶圆背面,所述晶圆背面划分为金属区域和非金属区域;

5、b、对所述透镜正面进行保护处理;

6、c、通过金属沉积工艺在所述晶圆背面的金属区域形成多层金属;

7、d、在所述晶圆背面的非金属区域形成增透膜;

8、e、解除所述透镜正面的保护处理,并在所述透镜正面形成增透膜;

9、所述金属沉积工艺包括:

10、c2、对所述晶圆背面的光刻胶涂层进行曝光和显影,以暴露所述晶圆背面的金属区域;

11、c3、在所述晶圆背面形成金属层,其中,所述金属层位于光刻涂胶层表面以及所述晶圆背面的金属区域;

12、c4、去除所述晶圆背面的非金属区域的金属层和光刻胶涂层,在所述晶圆背面的金属区域预留金属。

13、作为优选的实施例,所述多层金属包括内层金属层,在所述步骤c2之前,所述金属沉积工艺还包括以下步骤:

14、清洗所述晶圆背面,并在所述晶圆背面涂覆光刻胶涂层。

15、作为优选的实施例,所述内层金属层包括粘附层和阻挡层,所述步骤c3包括以下步骤:

16、通过溅射在所述光刻涂胶层表面以及所述晶圆背面的金属区域镀上粘附层和阻挡层,其中所述粘附层采用金属钛材料,所述阻挡层采用金属铂材料。

17、作为优选的实施例,所述多层金属包括外层金属层,在所述步骤c2之前,所述金属沉积工艺还包括以下步骤:

18、在所述内层金属层远离所述组合体的一侧,涂覆所述外层金属层成型所需的光刻胶涂层。

19、作为优选的实施例,所述外层金属层采用金锡合金材料,所述步骤c3包括以下步骤:

20、通过蒸镀在所述光刻胶涂层表面,及所述内层金属层表面镀上金锡合金。

21、作为优选的实施例,所述步骤c4包括以下步骤:

22、通过lift-off工艺去除非金属区域的金属层和光刻胶涂层。

23、作为优选的实施例,所述步骤a包括以下步骤:

24、a1、提供晶圆,所述晶圆正面具有透镜成型区域;

25、a2、在所述晶圆正面涂覆光刻胶;

26、a3、对所述晶圆正面的光刻胶进行曝光和显影,以保留所述所述透镜成型区域的光刻胶;

27、a4、通过烘烤,以使所述透镜成型区域的光刻胶形成球状结构的透镜,以得到所述组合体。

28、作为优选的实施例,所述步骤b包括以下步骤:

29、对所述透镜正面进行涂覆蜡、贴膜、键合方式保护。

30、作为优选的实施例,所述步骤d包括以下步骤:

31、d1、在所述晶圆背面,涂覆增透膜成型所需的光刻胶;

32、d2、对所述晶圆背面涂覆的光刻胶进行曝光和显影,以暴露所述晶圆背面的非金属区域;

33、d3、通过蒸镀在所述晶圆背面镀上增透膜,其中所述增透膜位于所述光刻胶表面,以及位于所述晶圆背面的非金属区域;

34、d4、去除所述晶圆背面的金属区域的光刻胶,以保留所述晶圆背面的非金属区域的增透膜。

35、作为优选的实施例,所述增透膜采用耐高温材质。

36、与现有技术相比,本技术方案具有以下优点:

37、传统的增透膜材料在200℃下便会失效,无法满足金锡焊料所需的320~350℃共晶焊接温度。通过改进的材料选择和涂覆工艺,实现了在350℃高温下增透膜的稳定性,大大提升了透镜在高温焊接过程中的耐受能力,确保了焊接后的光学性能;

38、采用了涂蜡及键合保护的方法,有效解决了现有技术中因透镜表面球高导致的损伤及裂片风险。通过在透镜表面涂覆保护蜡,并在后续工艺中保持表面的完整性,保持了高质量的表面面型。

39、以下结合附图及实施例进一步说明本发明。

技术特征:1.一种透镜和预制金属焊料结合的制作方法,其特征在于,包括以下步骤:

2.如权利要求1所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述多层金属包括内层金属层,在所述步骤c2之前,所述金属沉积工艺还包括以下步骤:

3.如权利要求2所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述内层金属层包括粘附层和阻挡层,所述步骤c3包括以下步骤:

4.如权利要求2所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述多层金属包括外层金属层,在所述步骤c2之前,所述金属沉积工艺还包括以下步骤:

5.如权利要求4所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述外层金属层采用金锡合金材料,所述步骤c3包括以下步骤:

6.如权利要求1所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述步骤c4包括以下步骤:

7.如权利要求1所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述步骤a包括以下步骤:

8.如权利要求1所述的透镜和预制金属的制作方法,其特征在于,所述步骤b包括以下步骤:

9.如权利要求1所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述步骤d包括以下步骤:

10.如权利要求1所述的透镜和预制金属焊料结合的制作方法,其特征在于,所述增透膜采用耐高温材质。

技术总结本发明提供了一种透镜和预制金属焊料结合的制作方法,包括以下步骤:提供透镜和晶圆的组合体,所述组合体具有相对的透镜正面和晶圆背面,所述晶圆背面划分为金属区域和非金属区域;对所述透镜正面进行保护处理;通过金属沉积工艺在所述晶圆背面的金属区域形成多层金属;解除所述透镜正面的保护处理,并在所述透镜正面形成增透膜;在所述透镜正面和所述晶圆背面的非金属区域形成增透膜,以在透镜上完成预制金属焊料和增透膜溅射工艺,通过优化预制金属焊料和透镜的制作方法,确保各个制作步骤的精确控制,实现透镜与金属焊料的完美结合,从而提高封装的可靠性和稳定性,满足高密度光模块在高温共晶环境下快速键合。技术研发人员:林建灿,胡佳祥,马超,冯国祥,徐德辉受保护的技术使用者:厦门烨映电子科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表