一种基于人工智能的钻孔刀具精度监测方法及系统与流程

- 国知局

- 2024-12-06 12:24:47

本发明涉及数据处理。具体涉及一种基于人工智能的钻孔刀具精度监测方法及系统。

背景技术:

1、随着电子工业技术的飞速进步,多层印制电路板(pcb)制造技术正不断向更高密度与精细化方向迈进,为了确保多层pcb板孔的高质量加工,实时监测与精确调控钻孔刀具的加工参数成为关键环节,如授权公告号为cn110647106b的专利文件,公开了一种刀具性能监测及评价方法和系统,通过在生产过程中确定各目标刀具的性能参数;根据各目标刀具的性能参数,确定所述目标刀具所属种类刀具的品质参数,以更好地体现刀具的真实加工性能。

2、然而,实际加工环境下,钻孔过程中的信号采集极易受到多种外界因素的干扰,导致加工参数数据中混入噪声,影响了加工的精度,因此,需要有效去除这些噪声,以准确评估和调控钻孔刀具的工作状态。

3、现有技术往往利用lms(最小均方)算法进行噪声去除,lms算法的核心目标确实是通过调整滤波器的权重,使得输出信号(即滤波后的信号)尽可能接近期望信号(或目标信号),如申请号为cn116524946a的专利文件,提供了一种强噪声环境下的振动信号盲源分离方法,主要是导入音频信号数据,并对音频信号进行混叠;通过基于小波预处理的lms算法去噪,同时对音频信号数据进行降维白化预处理,得到零均值白化信号矢量;对混叠后的信号进行语音信号增强。该方法主要通过基于小波预处理的lms算法,能够有效抑制噪声。

4、但是,在pcb钻孔过程中,利用上述方案对钻孔信号数据进行去噪时,由于复杂的实际操作环境,导致无法获取到lms算法精准的期望信号,影响该算法的去噪效果,进而无法对钻孔刀具进行准确监测,影响加工精度。

技术实现思路

1、为解决利用lms算法对钻孔刀具的参数数据的去噪时,去噪结果准确性低,无法对钻孔刀具进行准确监测,进而影响加工精度的问题,本发明提出一种基于人工智能的钻孔刀具精度监测方法及系统。具体采用如下技术方案:

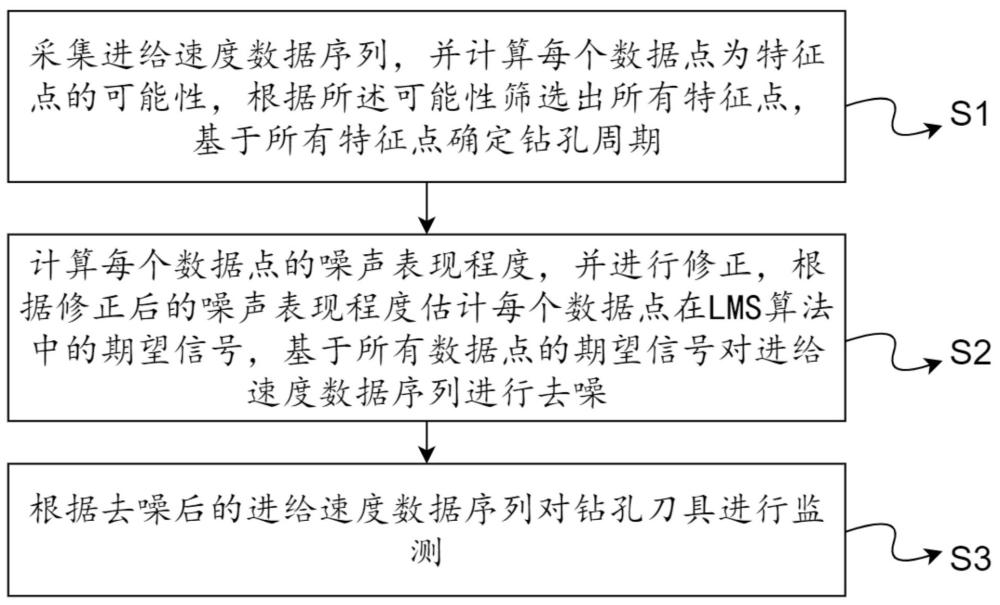

2、一方面,本发明提供一种基于人工智能的钻孔刀具精度监测方法,包括:

3、采集钻孔刀具在钻孔过程中的进给速度数据序列,根据所述进给速度数据序列中任一数据点与其两侧数据点的数值差异,计算所述数据点为特征点的可能性,所述可能性与所述数值差异为正相关;

4、根据所述可能性筛选出所述进给速度数据序列中的所有特征点,并且以每两个相邻的特征点为一个钻孔周期;

5、对所述进给速度数据序列进行数据拟合,并将所述数据点的拟合损失与其两侧数据点的拟合损失之比,作为所述数据点与其两侧数据点的无关性,并将较大的一个无关性作为所述数据点的噪声表现程度;

6、根据所述数据点的数值与其他所有钻孔周期中对应数据点的平均数值之间的偏差值,对所述数据点的噪声表现程度进行修正,且修正后的噪声表现程度与所述偏差值为负相关;

7、通过所述数据点修正后的噪声表现程度估计所述数据点在算法中的期望信号,基于所述期望信号对所述进给速度数据序列进行去噪,根据去噪后的进给速度数据序列对钻孔刀具进行监测。

8、上述技术方案,提升了钻孔过程中的监测精度与效率,具体而言,首先通过分析进给速度数据序列中数据点的数值差异,识别特征点并定义钻孔周期,这种方法能够敏锐捕捉到加工过程中的非连续变化,确保了对钻孔周期的精确划分,为后续的精度分析提供了准确的时间框架,然后,通过拟合损失比来衡量数据点的无关性,并以此确定噪声表现程度,这一策略创新性地利用了数据点的局部特性,有效区分了信号变化与噪声干扰,提高了识别噪声的准确性,有助于更精细地定位和量化噪声影响,接着,修正后的噪声表现程度与期望信号估计,通过结合数据点的偏差值进行修正,使得噪声表现程度的评估更加贴近实际,通过这种方式估计出的期望信号更加准确,增强了去噪效果的针对性和有效性,为后续的信号去噪提供了可靠的参考标准,最后,去噪与钻孔刀具监测优化,基于修正后的噪声表现程度和估计出的期望信号进行的去噪处理,有效滤除了影响精度的噪声干扰,提高了进给速度数据序列的纯净度。通过这一系列操作,不仅提升了数据分析的准确性,也为钻孔刀具的实时监测和控制提供了高质量的数据基础,有助于及时发现并调整加工中的异常,避免刀具磨损或加工质量下降,确保了钻孔过程的稳定性和效率。

9、优选的,所述修正后的噪声表现程度满足如下关系式:

10、

11、式中,为所述数据点修正后的噪声表现程度,为所述数据点的噪声表现程度,为所述数据点的数值,为所述数据点在其他钻孔周期中对应数据点的平均数值,为自然指数函数,为线性归一化函数,为求绝对值符号。

12、上述技术方案,通过引入数据点自身噪声表现程度与相对其他钻孔周期对应数据点平均值的偏差的自然指数衰减关系,实现了对数据点修正后噪声表现程度的精确计算,这样做不仅考虑了个别数据点的独立噪声水平,还有效融入了跨周期的数据一致性校正,提高了去噪的准确性和针对性。

13、优选的,所述数据点与其两侧数据点的无关性,获取方法为:

14、将所述数据点的拟合损失与其左侧所有数据点的拟合损失的累加值之比,作为所述数据点与左侧数据点的无关性;将所述数据点的拟合损失与其右侧所有数据点的拟合损失的累加值之比,作为所述数据点与右侧数据点的无关性。

15、上述技术方案,通过将数据点的拟合损失与相邻数据点的拟合损失累加值进行比较,分别量化了数据点与左侧及右侧数据的无关性,此策略不仅精细地刻画了单个数据点在序列中的独立性,还有效地区分了局部数据变化与整体趋势的关系,增强了对异常值识别的敏感度。

16、优选的,根据所述可能性筛选出所述进给速度数据序列中的所有特征点,包括:

17、数据拟合获取所述进给速度数据序列中所有数据点为特征点的可能性的拟合曲线,所述拟合曲线的横坐标为所述数据点的采集时刻,纵坐标为所述采集时刻的数据点为特征点的可能性;

18、提取所述拟合曲线中的所有波峰;

19、基于所有波峰的峰值,将所有波峰分为类间差异大,且类内差异小的两类,分类方法采用聚类或最大类间方差法;

20、将峰值均值较大的一类波峰对应的数据点,作为特征点。

21、上述技术方案,通过对进给速度数据序列进行拟合与分析,通过精细的波峰点检测结合分类技术,能高效识别出特征点,显著提升了数据分析的敏锐度。

22、优选的,通过所述数据点修正后的噪声表现程度估计所述数据点在算法中的期望信号,包括:

23、

24、式中,为第个数据点在算法中的期望信号,为第个数据点的数值,为第个数据点修正后的噪声表现程度,为自然指数函数,为第个数据点的数值,为第个数据点的数值。

25、上述技术方案,通过结合数据点的实际数值、邻近点均值与修正后的噪声表现程度,动态调整计算出的期望信号,实现了对每个数据点更贴合实际工况的估计,增强了lms算法在复杂环境下的适应性。

26、优选的,所述数据点与其两侧数据点是以所述数据点为中心,在所述数据点左右两侧各依次取w个数据点,作为所述数据点的两侧数据点;若存在某一侧的数据点数量不足w,则另一侧选取的数据点与该侧的数量相同。

27、优选的,所述数据点为特征点的可能性,满足如下关系式:

28、,其中,为所述数据点为特征点的可能性,为所述数据点的左侧所有数据点的平均数值,为所述数据点的右侧所有数据点的平均数值,为求绝对值符号。

29、上述技术方案,通过计算数据点左右两侧平均数值之差的绝对值来评估其作为特征点的可能性,能够直观且高效的识别出数据序列中的两侧变化显著的数据点。

30、优选的,提取所述拟合曲线中的所有波峰,包括:

31、在所述拟合曲线中,若某个数据点为特征点的可能性的一阶导数为零且二阶导数小于零,所述数据点对应的坐标处为波峰。

32、优选的,根据去噪后的进给速度数据序列对钻孔刀具进行监测,包括:

33、根据历史进给速度数据设定所述进给速度的波动区间,当识别到去噪后的进给速度数据序列中某个数据点的数值超出所述波动区间,发出预警;否则,不发出预警。

34、上述技术方案,通过设置基于历史数据的进给速度波动区间,实现了对去噪后数据的实时监测与异常识别,这种方法不仅能及时预警潜在的加工异常或刀具磨损情况,还有效过滤了正常波动,减少了误报,提高了生产过程的稳定性和维护响应的针对性,对优化钻孔工艺、保障产品质量具有重要意义。

35、另一方面,本发明还提供一种基于人工智能的钻孔刀具精度监测系统,所述监测系统包括存储器和处理器,所述存储器上存储有计算机程序,所述处理器执行所述计算机程序以实现如以上所述监测方法的步骤。

36、本发明具有以下效果:

37、本发明通过智能的识别特征点与精细的周期划分,显著增强了数据序列分析的时效性与精确度,利用局部拟合损失创新性地区分噪声与信号,提升了噪声评估的精度,使期望信号的估计更加真实,优化了去噪效果,不仅保证了进给速度数据的质量,还提高了对钻孔刀具监测的精度,有利于生产过程的稳定。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341252.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表