一种全自动化打标装置及其生产方法与流程

- 国知局

- 2024-12-06 12:47:27

本发明涉及,尤其是一种全自动化打标装置及其生产方法。

背景技术:

1、对于可重复使用的注射笔,可以根据实际使用的需求,进行注射剂量的调整。通常会在注射笔的剂量转筒外壁面上附上相应的刻度值,方便于剂量的控制。

2、随着全自动化的推广使用,为了提升注射笔的组装效率、保障其组装稳定性,需要引进注射笔的全自动化产线。

3、现有技术中,剂量转筒上的刻度值采用半自动化的方式进行生产,由人工上料至打标机进行刻度值的打标,而后在下料的同时由人工对打标效果进行检查、下料,通常在该过程中打标和上下料是间隔交替进行的;现有的生产中,人工参与多,劳动强度大,生产效率还有待提升。

技术实现思路

1、为解决上述问题,本发明提供一种结构合理的全自动化打标装置及其生产方法,从而实现了筒形产品的全自动化打标,并且巧妙将打标和上下料、检测时间重叠,使得占时较长的打标组件能够不停歇地工作,极大地提升了生产效率。

2、本发明所采用的技术方案如下:

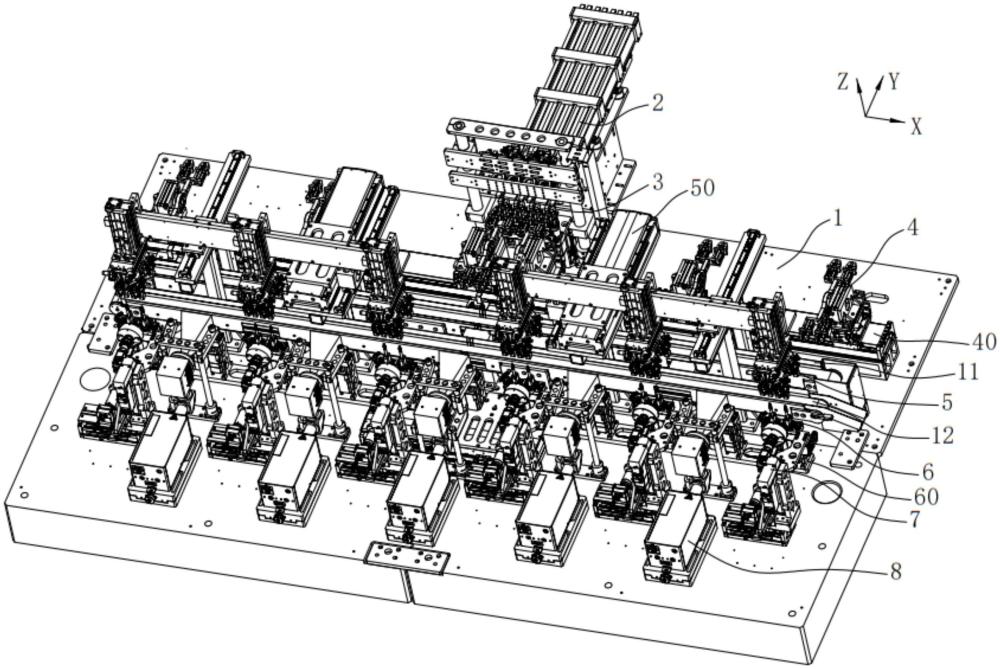

3、一种全自动化打标装置,包括工作平台,所述工作平台上沿着y方向间隔平行布设有排料移动模组、下料输送线、x向导轨,位于排料移动模组后方的工作平台中部衔接有自动上料机构,排料移动模组上安装有多组各自独立动作的排料机构;横架于下料输送线上方布设有沿y向移动的多组移载机构;所述x向导轨上安装有同步移动的多组夹持转动机构,位于x向导轨前方的工作平台上沿着x方向间隔安装有多组视觉组件一,位于相邻视觉组件一之间的工作平台上安装有打标组件;所述打标组件的数量比视觉组件一的数量少一组,夹持转动机构的数量为打标组件数量的两倍。

4、作为上述技术方案的进一步改进:

5、所述自动上料机构后端衔接于外部直线振动器,自动上料机构前端处安装有分料旋转机构,分料旋转机构将前后紧密排列的筒形产品在前后方向上有序间隔开。

6、所述分料旋转机构中还包括有视觉组件二,视觉组件二正下方布设有夹持转动组件,夹持转动组件顶端经分料夹持件夹持筒形产品,夹持转动组件带动筒形产品沿自身轴向转动。

7、所述下料输送线包括间隔平行布设的下料输送线一、下料输送线二,下料输送线一、下料输送线二中的一个用于下料输送合格品,另一个用于下料输送不合格品。

8、所述移载机构由y向驱动机构带动在y方向上进行移料;所述移载机构的数量与视觉组件一的数量相同,并在y方向上一一对应。

9、单组移载机构的结构为:包括安装于y向驱动机构上的升降模组,升降模组输出端安装有水平旋转动力,水平旋转动力朝下的输出部安装有旋转座,旋转座底面沿着y方向间隔安装有两组移载夹持件。

10、两组移载夹持件之间的距离,下料输送线与排料机构在y方向的距离,下料输送线与夹持转动机构之间的距离,三个距离相等。

11、所述x向导轨上滑动配装有x向平移板,x向平移板顶面沿着x方向间隔安装有多组夹持转动机构;位于x向导轨侧向外部的工作平台上安装有x向驱动机构,x向驱动机构输出部经衔接板动力衔接至x向平移板。

12、所述相邻夹持转动机构之间的距离,相邻的打标组件与视觉组件一之间的距离,夹持转动机构在x方向上单次移动的距离,三个距离相等;所述夹持转动机构在y方向上与打标组件、视觉组件一中的一个对齐。

13、一种所述的全自动化打标装置的生产方法,包括如下步骤:

14、筒形产品从自动上料机构上料;

15、多组排料机构沿着排料移动模组在x方向移动,由排料机构将筒形产品在x方向上水平布散为多组;

16、多组移载机构工作,由移载机构将排料机构上的筒形产品沿y方向移载至对应的夹持转动机构上,使得间隔的夹持转动机构上夹持有待打标的筒形产品;

17、结合视觉组件一的取像,夹持转动机构驱使待打标的筒形产品以自身轴向为圆心转动至预设角度;

18、多组夹持转动机构沿着x向导轨移动预设步距,夹持有待打标筒形产品的夹持转动机构移动至与打标组件对齐,由打标组件对相应的筒形产品进行打标;同时,位于正在打标筒形产品间隔之间的夹持转动机构与移载机构对接进行上下料动作;

19、移载机构将待打标的筒形产品从排料机构移载至夹持转动机构,同时,移载机构亦将已打标的筒形产品从夹持转动机构移载至下料输送线。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明经由排料机构结合自动上料机构进行布设,能够快速将筒形产品沿着x方向有序排布为多组,有效保证多组筒形产品的同时作业,提升生产效率;

22、本发明将下料输送线布设于移载机构下方,巧妙使用移载机构在y方向上的来回移载动作,由移载机构可以将筒形产品从排料机构上料至夹持转动机构,也可以由移载机构将打标后的筒形产品从夹持转动机构移载至下料输送线,不仅有效节约了上下料机构的投入,简化装置布局,而且使得装置整体布局紧凑,有效节约了占地空间;

23、本发明将视觉组件一与打标组件间隔布设,并且打标组件的数量较视觉组件一少一组,从而能够匹配适当数量的夹持转动机构,由夹持转动机构承担打标上下料的同时,通过使得夹持转动机构往返于视觉组件一与打标组件之间,来巧妙将打标和上下料、检测时间重叠,在实现了筒形产品全自动打标的同时,还使得占时较长的打标组件能够不停歇地工作,极大地提升了生产效率。

24、本发明还包括如下优点:

25、分料旋转机构的设置,实现了由直线振动器输送的紧密排布的筒形产品之间的有序间隔开,方便于后续排料机构的夹持,尤其是能够在分料的同时,结合视觉组件二实现对于筒形产品端面的取像,用于端面检测,亦可结合旋转对筒形产品沿自身轴向进行角度调整,方便于后续的作业。

技术特征:1.一种全自动化打标装置,包括工作平台(1),其特征在于:所述工作平台(1)上沿着y方向间隔平行布设有排料移动模组(40)、下料输送线、x向导轨(60),位于排料移动模组(40)后方的工作平台(1)中部衔接有自动上料机构(2),排料移动模组(40)上安装有多组各自独立动作的排料机构(4);横架于下料输送线上方布设有沿y向移动的多组移载机构(5);所述x向导轨(60)上安装有同步移动的多组夹持转动机构(6),位于x向导轨(60)前方的工作平台(1)上沿着x方向间隔安装有多组视觉组件一(7),位于相邻视觉组件一(7)之间的工作平台(1)上安装有打标组件(8);所述打标组件(8)的数量比视觉组件一(7)的数量少一组,夹持转动机构(6)的数量为打标组件(8)数量的两倍。

2.如权利要求1所述的一种全自动化打标装置,其特征在于:所述自动上料机构(2)后端衔接于外部直线振动器,自动上料机构(2)前端处安装有分料旋转机构(3),分料旋转机构(3)将前后紧密排列的筒形产品(10)在前后方向上有序间隔开。

3.如权利要求2所述的一种全自动化打标装置,其特征在于:所述分料旋转机构(3)中还包括有视觉组件二(35),视觉组件二(35)正下方布设有夹持转动组件(32),夹持转动组件(32)顶端经分料夹持件(33)夹持筒形产品(10),夹持转动组件(32)带动筒形产品(10)沿自身轴向转动。

4.如权利要求1所述的一种全自动化打标装置,其特征在于:所述下料输送线包括间隔平行布设的下料输送线一(11)、下料输送线二(12),下料输送线一(11)、下料输送线二(12)中的一个用于下料输送合格品,另一个用于下料输送不合格品。

5.如权利要求1所述的一种全自动化打标装置,其特征在于:所述移载机构(5)由y向驱动机构(50)带动在y方向上进行移料;所述移载机构(5)的数量与视觉组件一(7)的数量相同,并在y方向上一一对应。

6.如权利要求1所述的一种全自动化打标装置,其特征在于:单组移载机构(5)的结构为:包括安装于y向驱动机构(50)上的升降模组(53),升降模组(53)输出端安装有水平旋转动力(54),水平旋转动力(54)朝下的输出部安装有旋转座(55),旋转座(55)底面沿着y方向间隔安装有两组移载夹持件(56)。

7.如权利要求6所述的一种全自动化打标装置,其特征在于:两组移载夹持件(56)之间的距离,下料输送线与排料机构(4)在y方向的距离,下料输送线与夹持转动机构(6)之间的距离,三个距离相等。

8.如权利要求1所述的一种全自动化打标装置,其特征在于:所述x向导轨(60)上滑动配装有x向平移板(61),x向平移板(61)顶面沿着x方向间隔安装有多组夹持转动机构(6);位于x向导轨(60)侧向外部的工作平台(1)上安装有x向驱动机构(62),x向驱动机构(62)输出部经衔接板(63)动力衔接至x向平移板(61)。

9.如权利要求1所述的一种全自动化打标装置,其特征在于:所述相邻夹持转动机构(6)之间的距离,相邻的打标组件(8)与视觉组件一(7)之间的距离,夹持转动机构(6)在x方向上单次移动的距离,三个距离相等;所述夹持转动机构(6)在y方向上与打标组件(8)、视觉组件一(7)中的一个对齐。

10.一种权利要求1所述的全自动化打标装置的生产方法,其特征在于:包括如下步骤:

技术总结本发明公开了一种全自动化打标装置及其生产方法,包括工作平台,其上沿Y方向间隔平行布设排料移动模组、下料输送线、X向导轨,排料移动模组后方的工作平台中部衔接自动上料机构,排料移动模组上安装多组各自独立动作的排料机构;横架于下料输送线布设沿Y向移动的多组移载机构;X向导轨上安装同步移动的多组夹持转动机构,X向导轨前方的工作平台上沿X方向间隔安装多组视觉组件一,相邻视觉组件一之间的工作平台上安装打标组件;打标组件数量比视觉组件一少一组,夹持转动机构数量为打标组件的两倍;实现了筒形产品的全自动化打标,并且巧妙将打标和上下料、检测时间重叠,使得占时较长的打标组件能够不停歇地工作,极大地提升了生产效率。技术研发人员:熊长艳,李想,王蒲蕊,魏晓斌,石凯峰,何洪贞受保护的技术使用者:苏州嘉树医疗科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表