控制超纯铁素体不锈钢连铸卷渣缺陷的方法与流程

- 国知局

- 2024-06-20 15:21:22

本发明涉及不锈钢冶炼连铸生产,尤其涉及一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法。

背景技术:

1、超纯铁素体不锈钢由于极低的c、n含量,一般[c+n]≤250ppm,并添加一定量的稳定元素,如ti和nb等。由于其合金元素含量少且不需要添加ni等价格昂贵的合金元素,就可以获得优异的耐蚀性能,尤其是耐晶间腐蚀,具有明显的成本优势,因此广泛应用于汽车、建筑、家电等领域,特别是cr含量为15~30%的中高铬系列超纯铁素体不锈钢冷轧板带材。

2、超纯铁素体不锈钢在添加稳定元素ti和nb时,考虑到nb的成本较ti更高,因此常采用ti单稳定,或者nb+ti双稳定,极少采用nb单稳定。

3、但超纯铁素体不锈钢在冶炼后连铸的过程中容易发生卷渣,尤其是含ti钢。如果是表层卷渣,则需要对铸坯进行修磨,会降低成材率,增加成本。如果是内部卷渣,表面检查无法发现,在热轧和冷轧后的延伸和减薄后,冷板表面可能会暴露出夹杂缺陷或穿孔,严重的情况在热轧后就会发生穿孔,如图1所示。还有卷渣较轻的会继续埋伏在钢带内部,但是铸坯经过了超过100倍的延伸,卷渣会造成大面积的影响,在后续加工的过程中,由于卷渣使得材料不连续而发生分层破裂,如图2和图3所示。这些都严重影响产品的质量和使用。

技术实现思路

1、为解决上述现有技术中存在的部分或全部技术问题,本发明提供一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,抑制了超纯铁素体不锈钢连铸过程中水口结瘤和塞棒上涨,稳定了结晶器界面的流场控制,同时控制了液面波动,避免了卷渣缺陷的形成,也避免超纯铁素体不锈钢表层卷渣和内部卷渣,提高了超纯铁素体不锈钢冷板的质量和加工性能。

2、本发明的技术方案如下:

3、本发明提供了一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,包括:

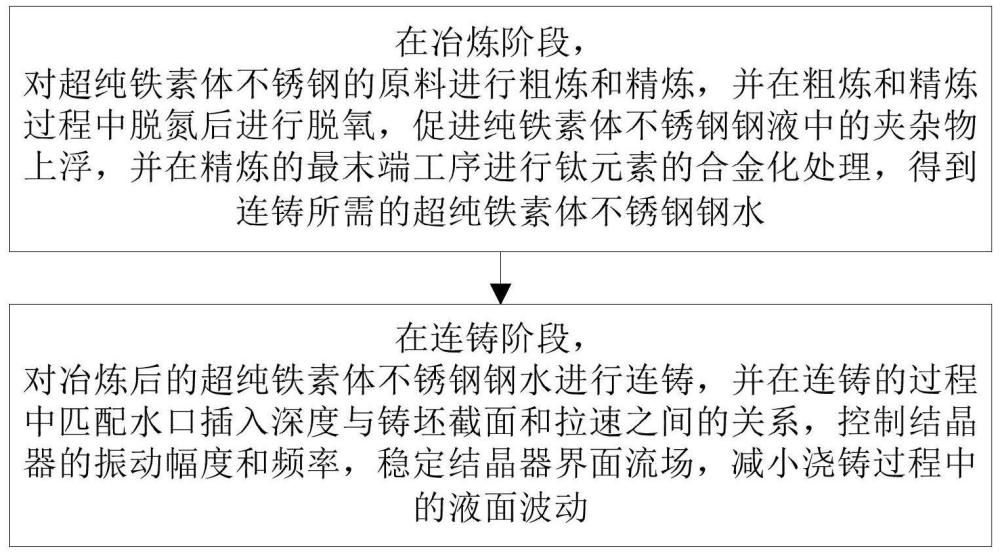

4、在冶炼阶段,对超纯铁素体不锈钢的原料进行粗炼和精炼,并在粗炼和精炼过程中脱氮后进行脱氧,促进纯铁素体不锈钢钢液中的夹杂物上浮,并在精炼的最末端工序进行钛元素的合金化处理,得到连铸所需的超纯铁素体不锈钢钢水;

5、在连铸阶段,对冶炼后的超纯铁素体不锈钢钢水进行连铸,并在连铸的过程中匹配水口插入深度与铸坯截面和拉速之间的关系,控制结晶器的振动幅度和频率,稳定结晶器界面流场,减小浇铸过程中的液面波动。

6、进一步地,本发明提供的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法还包括:

7、热轧,对连铸后的铸坯加热后进行热轧,得到热轧钢卷;

8、冷轧,对热轧后的钢卷进行冷轧,得到冷轧钢卷。

9、进一步地,在精炼和粗炼过程中采用充氩气+真空控制的方式脱氮时,全程吹氩,氩气压力一般控制在5-10bar,流量为600-1200nl/min,真空度随着脱碳的进行在150-0.5mbar之间变化。

10、进一步地,在粗炼和精炼过程中脱氮后,在vod出站时[n]含量<100ppm。

11、进一步地,在粗炼和精炼过程中脱氮后进行脱氧时,采用al元素作为还原剂,加入al的含量为5-7kg/t,还原时间>10min,使钢水中还原后的[al]含量为0.04~0.09%,促进夹杂物上浮,使钢水中最终[o]含量<30ppm。

12、进一步地,在精炼的最末端工序进行钛元素的合金化处理时,在lf炉调渣结束后喂入金属钛,并在lf炉出站前搅拌炉内钢水,弱搅拌时间大于15min,弱搅拌过程中通入氩气,流量为30~80nl/min,进一步促进夹杂物上浮。

13、进一步地,在连铸的过程中匹配水口插入深度与铸坯截面和拉速之间的关系时,采用下述公式进行控制:

14、铸坯截面积s=坯宽×坯厚;

15、铸坯拉速v,水口插入深度h,满足:h/(s·v)的比值介于0.40~0.70之间。

16、进一步地,结晶器的振动振幅为3~7mm,频率为120~160hz。

17、本发明技术方案的主要优点如下:

18、本发明的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,通过在粗炼和精炼过程中脱碳氮后进行脱氧,促进纯铁素体不锈钢钢液中的夹杂物上浮,并在精炼的最末端工序进行钛元素的合金化处理,得到连铸所需的超纯铁素体不锈钢钢水的方法,有效抑制了钢水中tin和其他氧化夹杂物的形成,避免水口结瘤和塞棒上涨造成的水口流量和结晶器界面流速的波动,杜绝了水口堵塞造成的断浇问题;同时通过在连铸的过程中合理匹配水口插入深度与铸坯截面和拉速之间的关系,给出合理稳定的结晶器界面流场控制手段,兼顾了对液面波动的影响,避免了卷渣缺陷的形成。同时连铸坯经过热轧和冷轧后的成品,消除了由于卷渣造成的表面缺陷,提高了成材率。在加工时,由于内层卷渣使得冷板材料出现分层破裂的问题通过上述的方法也得到了解决,提升了加工性能。

技术特征:1.一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,包括:

2.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,在精炼和粗炼过程中采用充氩气+真空控制的方式脱碳氮时,全程吹氩气,氩气压力为5-10bar,流量为600-1200nl/min,真空度随着脱碳的进行介于150-0.5mbar之间。

3.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,在粗炼和精炼过程中脱氮后,在vod出站时[n]含量<100ppm。

4.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,在粗炼和精炼过程中脱氮后进行脱氧时,采用al元素作为还原剂,加入al的含量为5-7kg/t,还原时间>10min,使钢水中还原后的[al]含量为0.04~0.09%,促进夹杂物上浮,使钢水中最终[o]含量<30ppm。

5.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,在精炼的最末端工序进行钛元素的合金化处理时,在lf炉调渣结束后喂入金属钛,并在lf炉出站前搅拌炉内钢水,弱搅拌时间大于15min,弱搅拌过程中通入氩气,流量为30~80nl/min,进一步促进夹杂物上浮。

6.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,在连铸的过程中匹配水口插入深度与铸坯截面和拉速之间的关系时,采用下述公式进行控制:

7.根据权利要求1所述的一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,其特征在于,结晶器的振动振幅为3~7mm,频率为120~160hz。

技术总结本发明公开了一种控制超纯铁素体不锈钢连铸卷渣缺陷的方法,包括:在冶炼阶段,对超纯铁素体不锈钢的原料进行粗炼和精炼,并在粗炼和精炼过程中脱碳氮后进行脱氧,促进纯铁素体不锈钢钢液中的夹杂物上浮,并在精炼的最末端工序进行钛元素的合金化处理,得到连铸所需的超纯铁素体不锈钢钢水;在连铸阶段,对冶炼后的超纯铁素体不锈钢钢水进行连铸,并在连铸的过程中匹配水口插入深度与铸坯截面和拉速之间的关系,控制结晶器的振动幅度和频率,稳定结晶器界面流场,减小浇铸过程中的液面波动。避免了卷渣缺陷的形成,提高了最终超纯铁素体不锈钢冷板的质量。技术研发人员:付金柱,常国栋,刘春来,武敏,段秀峰,赵鑫淼,邹勇,张晶晶受保护的技术使用者:山西太钢不锈钢股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/11937.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表