船舶再液化系统的排气方法与流程

- 国知局

- 2024-08-01 06:58:24

本发明涉及一种船舶再液化系统的排气方法,且更尤其涉及一种可在用于再液化船舶中产生的蒸发气体的再液化系统发生故障的情况下通过迅速地排出截留在热交换器和再液化管线中的压缩气体和再液化气体来防止损坏热交换器的船舶再液化系统的排气方法。

背景技术:

1、天然气含有甲烷作为主要组分,且作为一种在燃烧期间极少或不排出环境污染物的对生态环境友好的燃料而备受关注。液化天然气(liquefied natural gas;lng)是通过在常压下将天然气冷却到约-163℃以使其液化而获得的,且适合于海上的长距离运输,这是因为其体积减小到气态天然气的体积的约1/600。因此,天然气以易于存储和运输的液化天然气的形式进行存储和运输。

2、由于天然气在常压下在-163℃的低温下液化,所以lng存储罐通常被隔热以将lng维持在液态。然而,即使隔热,但此存储罐阻挡外部热的能力也是有限的。因此,由于外部热不断地传递到lng存储罐,因此lng罐中存储的lng在运输期间不断地自然蒸发,从而导致蒸发气体(boil-off gas;bog)的产生。

3、lng存储罐中的蒸发气体的连续产生增大了lng存储罐的内部压力。如果存储罐的内部压力超出预定安全压力,那么这可引起紧急情况,例如存储罐的破裂。因此,需要使用安全阀从存储罐排出蒸发气体。然而,蒸发气体是一种类型的lng损耗,且是lng的运输效率和燃料效率的重要问题。因此,采用各种方法来处置在lng存储罐中产生的蒸发气体。

4、近来,已开发出一种在燃料需求部位(例如,船舶的发动机)使用蒸发气体的方法,一种再液化蒸发气体且将再液化蒸发气体返回到lng存储罐的方法以及一种将这两种方法组合的方法且将其投入使用。

技术实现思路

1、技术问题

2、在用于再液化在船舶中产生的蒸发气体的再液化循环中,典型可用液化方法包含使用单一混合制冷剂(smr)循环的过程和使用丙烷预冷却混合制冷剂(propane-precooledmixed refrigerant;c3mr)循环的过程。c3mr循环为单独使用丙烷制冷剂来冷却且接着使用混合制冷剂来液化和过冷天然气的过程,而smr循环(singsle mixed refrigerantcycle)为使用由多个组分组成的混合制冷剂来液化天然气的过程。

3、因此,smr循环和c3mr循环都使用混合制冷剂。然而,如果混合制冷剂的组成由于在蒸发气体的液化期间的制冷剂损耗而改变,那么这可引起不良液化效率。因此,需要通过不断地测量混合制冷剂的组成且补充不具有制冷剂组分的制冷剂来维持制冷剂的恒定组成。

4、再液化蒸发气体的替代再液化循环为使用氮气制冷剂的单一循环液化过程。

5、尽管与使用混合制冷剂的再液化循环相比效率相对低,但使用氮气制冷剂的此再液化循环由于氮气制冷剂的惰性属性而更安全,且由于氮气制冷剂不发生相变而更容易适用于船舶。

6、再液化系统包含:压缩机,接收且压缩蒸发气体;热交换器,其中来自压缩机的压缩气体通过与制冷剂热交换而冷却;以及制冷剂循环单元,与热交换器中的压缩气体交换热的制冷剂通过所述制冷剂循环单元循环。当再液化系统采用使用氮气制冷剂的制冷循环时,制冷剂循环单元可配置成使得在与压缩气体交换热之后从热交换器排出的制冷剂经压缩,通过热交换器冷却,膨胀且再次冷却,且循环到热交换器。

7、然而,如果在再液化系统的异常操作的情况下不迅速地控制进入和离开热交换器的流体,那么热交换器可经受显著热应力,其可导致对热交换器的损坏,例如疲劳破坏和热交换器的使用寿命减少。

8、为解决此问题,本发明提出一种可在再液化系统的异常操作的情况下通过允许迅速地控制进入和离开热交换器的流体来防止对热交换器的损坏的方法。

9、技术解决方法

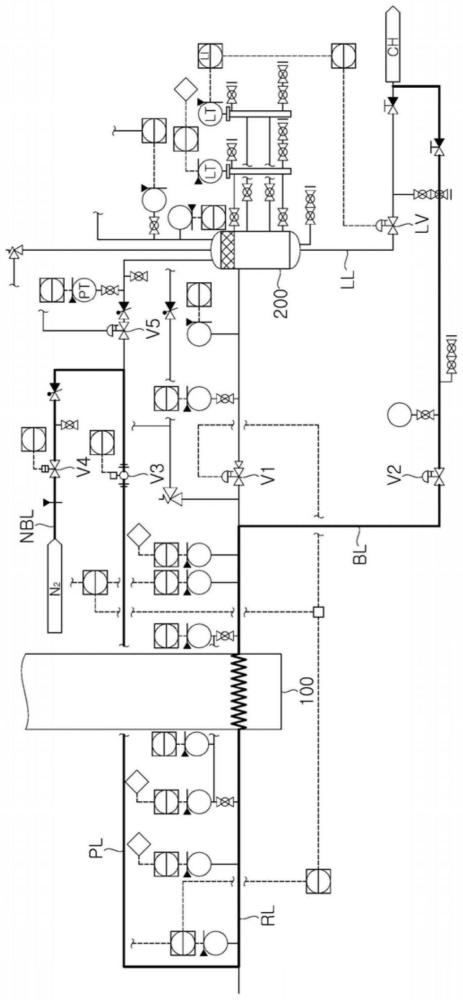

10、根据本发明的一个方面,提供一种船舶再液化系统的排气方法,其中由船舶的存储罐中存储的液化气体产生的蒸发由压缩机压缩,沿着再液化管线通过热交换器冷却且再液化,且在穿过气液分离器之后返回到存储罐,且

11、其中再液化系统具备:压力补偿管线,从压缩机的下游侧延伸到气液分离器的上侧而不穿过热交换器;以及氮气覆盖管线,氮气沿着所述氮气覆盖管线供应到压力补偿管线,且

12、其中,在再液化系统发生故障的情况下,氮气沿着氮气覆盖管线供应到压力补偿管线且递送到压缩机的下游侧以沿着再液化管线穿过热交换器,使得对热交换器和再液化管线进行排气以在经受氮气(n2)吹扫的同时从其中去除压缩气体和再液化气体。

13、优选地,再液化系统包含:旁路管线,将热交换器的下游侧连接到存储罐而不穿过气液分离器;第一阀,安置在再液化管线与旁路管线之间的接合点下游的再液化管线上;以及第二阀,安置在旁路管线上,其中从热交换器和再液化管线去除的压缩气体和再液化气体以及氮气沿着旁路管线排出。

14、优选地,再液化系统还包含:第三阀,安置在压力补偿管线与氮气覆盖管线之间的接合点上游的压力补偿管线上;第四阀,安置在氮气覆盖管线上;以及第五阀,安置在压力补偿管线与氮气覆盖管线之间的接合点下游的压力补偿管线上。

15、优选地,沿着制冷剂循环管线循环的制冷剂供应到热交换器以冷却压缩气体,且来自存储罐的未压缩蒸发气体在穿过热交换器之后供应到压缩机,使得压缩气体通过与制冷剂和未压缩蒸发气体热交换而在热交换器中冷却。

16、优选地,沿着制冷剂循环管线循环的制冷剂为氮气,且热交换器为钎焊铝热交换器(brazed aluminum heat exchanger;bahe)。

17、优选地,在将再液化气体从气液分离器递送到存储罐后,气液分离器中的压力通过由供应到气液分离器的再液化气体产生的闪蒸气体来维持,且当供应到气液分离器的再液化气体处于过冷状态且未能产生足够闪蒸气体以维持气液分离器中的压力时,蒸发气体或氮气沿着压力补偿管线供应到气液分离器以维持气液分离器中的压力。

18、有利效果

19、根据本发明的排气方法可在再液化系统的异常操作的情况下,例如在再液化系统发生故障的情况下,通过在用氮气吹扫热交换器和再液化管线的同时,迅速地排出截留在热交换器和再液化管线中的压缩气体和再液化气体来减少热交换器的热疲劳且可防止对热交换器的损坏。

20、另外,根据本发明的排气方法可通过利用现有设备而不需要单独设备来减少安装成本和占用面积,且可通过防止对热交换器和连接到其上的管道的损坏来提供降低的维护成本和增加的船舶安全性。

技术特征:1.一种船舶再液化系统的排气方法,

2.根据权利要求1所述的排气方法,其中所述再液化系统包括:

3.根据权利要求2所述的排气方法,其中所述再液化系统还包括:

4.根据权利要求3所述的排气方法,其中沿着制冷剂循环管线循环的制冷剂供应到所述热交换器以冷却所述压缩气体,且来自所述存储罐的未压缩蒸发气体在穿过所述热交换器之后供应到所述压缩机,使得所述压缩气体通过与所述制冷剂和所述未压缩蒸发气体热交换而在所述热交换器中冷却。

5.根据权利要求4所述的排气方法,其中沿着所述制冷剂循环管线循环的所述制冷剂为氮气,且所述热交换器为钎焊铝热交换器(bahe)。

6.根据权利要求1至5中任一项所述的排气方法,其中,在所述再液化气体从所述气液分离器递送到所述存储罐后,所述气液分离器中的压力通过由供应到所述气液分离器的所述再液化气体产生的闪蒸气体来维持,且当供应到所述气液分离器的所述再液化气体处于过冷状态且未能产生足够闪蒸气体以维持所述气液分离器中的所述压力时,蒸发气体或氮气沿着所述压力补偿管线供应到所述气液分离器以维持所述气液分离器中的所述压力。

技术总结本发明公开一种船舶再液化系统的排气方法。本发明的船舶再液化系统的排气方法在再液化系统中提供:压力补偿管线,在压缩机的下游侧处绕过热交换器以便连接到气液分离器的上部部分;以及氮气覆盖管线,用于将氮气供应到压力补偿管线,使得当再液化系统发生故障时,氮气通过氮气覆盖管线供应到压力补偿管线且已供应到压力补偿管线的氮气发送到压缩机的下游侧以便沿着再液化管线穿过热交换器,且因此对填充在热交换器和再液化管线中的压缩气体和再液化气体进行排气,且同时,执行氮气吹扫。技术研发人员:朴柱云,金善塡,崔员宰受保护的技术使用者:韩华海洋株式会社技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240722/225656.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表