基于分子动力学模拟的激光隐切晶圆方法、应用和系统

- 国知局

- 2024-08-22 14:29:55

本发明涉及分子动力学模拟激光隐切,特别涉及一种基于分子动力学模拟的激光隐切晶圆方法、应用和系统。

背景技术:

1、随着现代科技的不断进步,激光技术在工业、医疗、通信等领域得到了广泛应用。在工业制造中,特别是在高精密度和高复杂度要求的加工过程中,传统的机械切割方法已无法满足日益增长的技术需求。激光隐切技术作为一种先进的加工方法,凭借其高精度、非接触、热影响区小等优点,成为了现代制造业的重要工具。尽管激光隐切技术具有诸多优点,其在应用过程中仍面临诸多挑战,其中材料适应性问题和工艺参数优化是最耗费成本与时间的技术难点。材料适应性问题主要体现在不同材料对激光的吸收和反应特性不同,尤其是透明材料(如玻璃)和高反射材料(如铜、铝)在激光切割中面临特殊挑战。工艺参数优化问题主要体现在激光隐切工艺涉及多种参数(如激光功率、切割速度、焦点位置、辅助气体流量等),这些参数之间的相互作用复杂,难以找到最佳组合。

2、近年来,随着研究的深入,研究者们发现了一种新的有效策略,即通过分子动力学模拟来详细分析材料的显微结构和性能,进而指导复杂工艺的参数优化。这一方法的出现,使得越来越多的科研人员倾向于利用分子动力学模拟来指导实验设计,以期提高实验的针对性和效率。分子动力学非常适合模拟微观材料的去除过程,有助于弄清楚微观加工过程中的机理。在隐切工艺中,分子动力学可以帮助研究人员理解激光束在晶圆表面下方形成穿孔的微观机制,以及孔周围的应力分布和裂纹扩展过程。基于分子动力学的模拟结果,可以对隐切工艺进行预测和优化。例如,通过模拟不同激光参数(如功率密度、聚焦深度等)对穿孔过程的影响,可以优化激光参数以提高切割质量和效率。

3、然而,目前罕有将分子动力学耦合激光隐切的研究报道,有必要构建相应的方法。

技术实现思路

1、本发明的目的在于,通过将分子动力学数值模拟与激光实验相结合的手段优化激光工艺过程和材料处理方法,解决材料适应性问题以及工艺参数优化问题,提升激光隐切技术的加工精度和效率,从而拓展激光隐切在更广泛领域的应用潜力,推动高精度制造技术的进步。

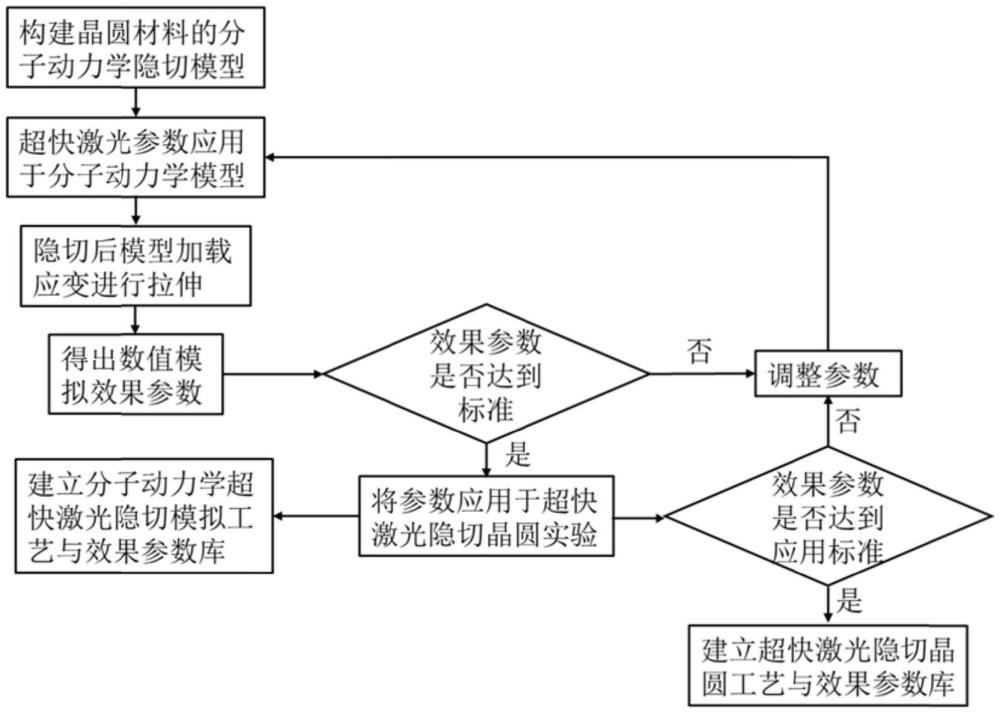

2、为了实现上述目的,本发明提供了一种基于分子动力学模拟的激光隐切晶圆方法,包括,

3、构建晶圆的分子动力学隐切模型;

4、将激光参数加载于晶圆的分子动力学隐切模型,获取激光隐切后的分子动力学隐切模型;

5、将激光隐切后的分子动力学隐切模型加载应变并获取激光隐切的模拟效果参数;

6、将激光隐切的模拟效果参数与标准值对比,若达到标准值,则保留当前激光参数,

7、若低于标准值,则更新激光参数重新应用分子动力学隐切模型,并再次获取激光隐切的模拟效果参数直至达到标准值后保留更新后的激光参数。

8、进一步地,所述晶圆的分子动力学隐切模型采用大规模原子/分子并行模拟器(lammps)构建而成,为长和宽为20-500nm、厚度1-300nm的长方体,被分为激光能量沉积区域、自然传热层和恒温层原子层三个不同部分。其中,恒温层原子来模拟非热影响区的环境条件,以保证热影响区与环境的热交换,自然传热层保证在热影响区的能量传递。

9、进一步地,所述晶圆的分子动力学隐切模型具体使用共轭梯度法使模型能量最小化,将最优化的圆晶模型在在npt系综下弛豫30-100ps以得到的最佳构型,从而构建得到;

10、其中,所述晶圆的分子动力学隐切模型使用周期性边界、初始温度为77-600k;

11、所述恒温层原子层的温度与所述初始温度相同;

12、所述自然传热层通过nve系综来控制能量传递。

13、进一步地,所述激光参数包括,采用皮秒或飞秒脉冲激光,激光脉宽为1fs-500ps,激光单脉冲能量为1-1000μj、激光扫描速度为1-5000mm/s,激光发射频率为1-1000khz;

14、所述加载将激光参数设置为能量输入、计算的时间步长为0.1-1fs,其中,激光加载的脉冲数为1-20个,激光的能量在一个脉宽内均匀输入且在激光加载区域均匀分布,在激光加载完成后,激光隐切后的分子动力学隐切模型在nve系综下冷却至初始温度。

15、进一步地,所述加载应变的应变速率为10-3-1012;

16、在加载应变后,激光隐切后的分子动力学隐切模型断裂。

17、进一步地,所述标准值包括相变原子比例大于5%、激光改性区宽度大于15nm、拉伸应力值小于10gpa、断裂区宽度小于40nm。

18、本发明还提供了上述的基于分子动力学模拟的激光隐切晶圆方法的应用,在得到当前激光参数或更新后的激光参数之后,还将当前激光参数或更新后的激光参数之后应用于激光隐切晶圆。

19、进一步地,所述的基于分子动力学模拟的激光隐切晶圆方法的应用还包括构建参数库的步骤:

20、判断当前激光参数或更新后的激光参数能否达到晶圆切割的应用标准;

21、若达到晶圆切割的应用标准,将当前激光参数或更新后的激光参数导入参数库;

22、若未达到晶圆切割的应用标准,将当前激光参数或更新后的激光参数进行优化,继续获取激光隐切的模拟效果参数并使得激光隐切的模拟效果参数达到标准值,随后将优化的激光参数应用于激光隐切晶圆,直至满足晶圆切割的应用标准,并将优化的激光参数导入参数库。

23、进一步地,所述晶圆的直径为2-10英寸,厚度为100-1000μm。同时需要说明的是,在本发明中圆晶的材质无需严格限定,示例性地,可以选取为si、sic、金刚石中的至少一种。

24、需要说明的是,在本发明中晶圆切割的应用标准指的是能够使用裂片机裂片而不损伤晶片表层,裂片良率要根据需求高于要求值,一般高于80%。

25、本发明还提供了一种基于分子动力学模拟的激光隐切晶圆系统,包括,

26、构建模块,用于构建晶圆的分子动力学隐切模型;

27、第一获取模块,用于将激光参数加载于晶圆的分子动力学隐切模型,获取激光隐切后的分子动力学隐切模型;

28、第二获取模块,用于将激光隐切后的分子动力学隐切模型加载应变并获取激光隐切的模拟效果参数;

29、判定存储模块,用于将激光隐切的模拟效果参数与标准值对比,若达到标准值,则保留当前激光参数,若低于标准值,则更新激光参数重新应用分子动力学隐切模型,并再次获取激光隐切的模拟效果参数直至达到标准值后保留更新后的激光参数。

30、相对于现有技术,本发明具有以下的有益效果:

31、本发明通过将分子动力学数值模拟与激光实验相结合的手段,通过优化激光工艺过程和材料处理方法,进一步提升激光隐切技术的加工精度和效率。相比于现有的隐切工艺,本发明通过使用分子动力学模拟不同材料在不同参数超快激光下的动态热力学响应过程得到不同激光参数下的隐切效果参数,同时结合应力加载的模拟结果,可得出适用于不同应用场景的超快激光隐切参数。本发明不仅提高了激光隐切的加工质量,还拓展了其在更广泛领域的应用潜力,推动了高精度制造技术的进步。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278901.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表