一种冷冻砂型的制备方法与流程

- 国知局

- 2024-11-19 09:56:38

本发明涉及铸造,尤其是涉及一种冷冻砂型的制备方法。

背景技术:

1、传统铸造业在砂型制备过程中往往需要使用一定含量的有机树脂粘结剂,这些粘结剂在接触到高温金属液后产生的大量有害气体既污染空气又伤害劳动者的身体健康。为解决上述问题,铸造行业内新兴了一种冰冻砂型制造方法,把有机树脂粘结剂替换为绿色环保的水作为粘结剂,通过砂与水的合理混合冰冻,制备出具有一定强度和刚度的砂型用于浇注。上述冰冻砂型的制备往往采取以下三种制备方法:(1)基于低温环境下的3d打印设备制备冷冻砂型;(2)用散砂和水混合冰冻先制备冰冻砂坯,再基于冰冻环境下用数字化无模精密切削设备对砂坯切削成型;(3)先把原砂降温,再将水雾喷射入装有原砂的模具共同冷却,成形后起模。

2、但是,上述几种方法存在着以下不足:(1)需要3d打印设备或数字化无模精密切削设备等昂贵设备;(2)散砂与水先混合再冷冻会有水分挥发散失,导致散砂与水混合均匀性欠佳,易造成砂型强度分布不均匀,影响后期铸件表面质量和尺寸精度;(3)先冰冻原砂再射入水雾会导致前沿水雾与低温冰冻原砂接触后急速固化,影响后续水雾跟进,也易导致冰冻散砂与水混合均匀性欠佳,造成砂型强度分布不均匀,影响后期铸件表面质量和尺寸精度。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种冷冻砂型的制备方法。

2、为实现上述发明目的,本发明采用如下技术方案:

3、一种冷冻砂型的制备方法,包含以下步骤:

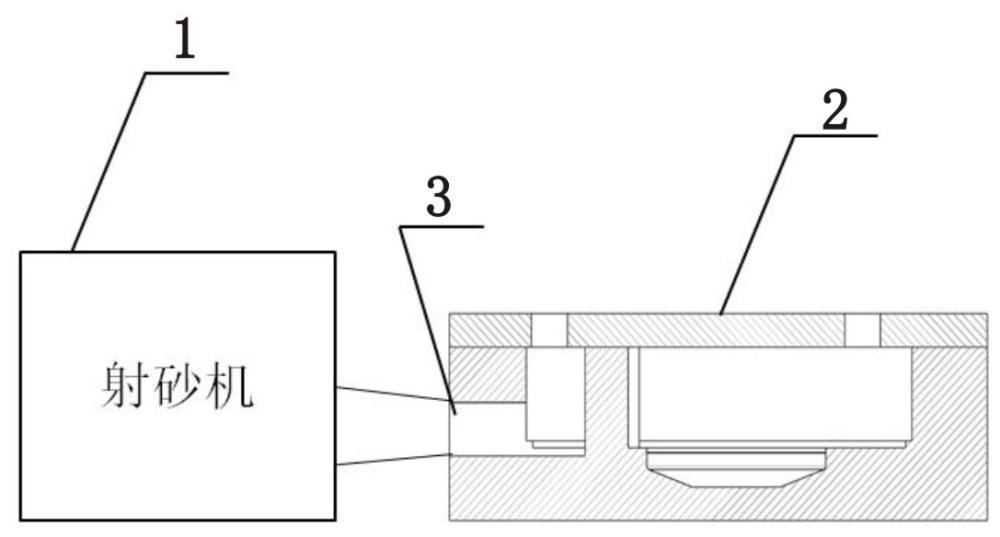

4、s1、通过射砂机将干燥的散砂从模具射砂口射入模具型腔,直至模具的压力阀发挥作用,关闭射砂口;

5、s2、通过喷气机将二氧化碳气体从模具装有单向阀的充气孔喷入模具中,充气量为充入散砂质量的1%~2%,静置,确保散砂与二氧化碳充分均匀混合;

6、s3、对模具进行加压并降温,直至二氧化碳气体凝华为干冰,将模具型腔内散砂冷冻成型;

7、s4、打开模具取出冷冻砂型,放置于-80℃~-85℃的环境下保存。

8、优选的,步骤s1中的散砂为铝矾土砂、镁橄榄石砂或铬铁矿砂中一种或多种混合物。

9、优选的,步骤s2中,充入二氧化碳气体后,静置20s~30s。

10、优选的,步骤s3中,对模具型腔加压至6mpa~7mpa,降温至-80℃~-85℃。

11、由于采用如上所述的技术方案,本发明具有如下有益效果:

12、(1)本发明公开的一种冷冻砂型的制备方法,用耐火度高的铝矾土砂作为原材料可以有效避免高温相变所带来的铸型膨胀的缺点,有效的消除了铸造“脉纹”,保证了铸件的表面质量。

13、(2)本发明用二氧化碳气体与铝矾土砂混合能够有效填补铝矾土砂粒之间的空隙,冷冻成形后的铸型强度分布均匀,浇注后铸型溃散过程缓慢,可以有效保证铸件的尺寸精度;

14、(3)本发明公开的一种冷冻砂型的制备方法,能够实现不同类型冷冻砂型的连续制备,生产效率高。

技术特征:1.一种冷冻砂型的制备方法,其特征是,包含以下步骤:

2.如权利要求1所述的冷冻砂型的制备方法,其特征是:步骤s1中的散砂为铝矾土砂、镁橄榄石砂或铬铁矿砂中一种或多种混合物。

3.如权利要求1所述的冷冻砂型的制备方法,其特征是:步骤s2中,充入二氧化碳气体后,静置20s~30s。

4.如权利要求1所述的冷冻砂型的制备方法,其特征是:步骤s3中,对模具型腔加压至6mpa~7mpa,降温至-80℃~-85℃。

技术总结一种冷冻砂型的制备方法,涉及铸造技术领域,S1、通过射砂机将干燥的散砂从模具射砂口射入模具型腔,直至模具的压力阀发挥作用,关闭射砂口;S2、通过喷气机将二氧化碳气体从模具装有单向阀的充气孔喷入模具中,充气量为充入散砂质量的1%~2%,静置,确保散砂与二氧化碳充分均匀混合;S3、对模具进行加压并降温,直至二氧化碳气体凝华为干冰,将模具型腔内散砂冷冻成型;S4、打开模具取出冷冻砂型,放置于‑80℃~‑85℃的环境下保存;本发明用耐火度高的铝矾土砂作为砂型原材料可以有效避免高温相变所带来的铸型膨胀的缺点,有效的消除了铸造“脉纹”,保证了铸件的表面质量;冷冻成形后的铸型强度分布均匀,浇注后铸型溃散过程缓慢,可以有效保证铸件的尺寸精度。技术研发人员:许海铎,李锋军,冯志明,吕乐华,王世杰,张杰琼,曹静琪,张爱霞,杜冈峰,李露,张卫平受保护的技术使用者:第一拖拉机股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330780.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。