汽车涡轮增压缸体以塑代钢的制备方法与流程

- 国知局

- 2024-08-01 03:48:30

本发明涉及汽车涡轮增压缸体以塑代钢的制备方法,属于汽车涡轮增压缸体。

背景技术:

1、汽车涡轮增压缸体是汽车发动机的重要零部件之一,传统的汽车涡轮增压缸体在生产加工的过程中,主要通过铝合金压铸成型的,因铝合金具有较好的强度及耐磨、耐腐蚀,从而确保汽车涡轮增压缸体的结构强度。

2、目前使用的汽车涡轮增压缸体均为铝合金压铸后通过cnc加工而成,还没有用过塑料件,因为破塑料件在强度及耐磨、耐腐蚀方面不如铝件的先天性不足的材料问题,但是采用铝合金材料压铸成型的汽车涡轮增压缸体配件重量重,而且铝合金压铸时,工序复杂,需要先进行压铸,然后再通过cnc加工中心对压铸成型的汽车涡轮增压缸体进行去毛刺,飞边等处理,增加了汽车涡轮增压缸体的加工成本,为此我们设计了汽车涡轮增压缸体以塑代钢的制备方法用于解决上述技术问题。

技术实现思路

1、本发明的目的在于提供汽车涡轮增压缸体以塑代钢的制备方法,以解决上述背景技术中提出的问题。

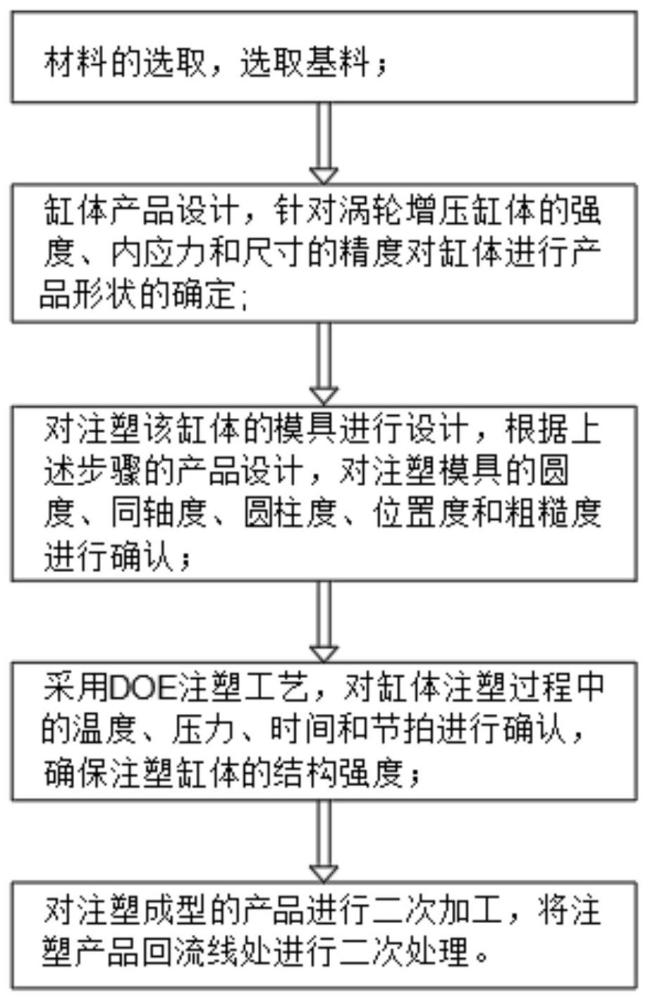

2、为实现上述目的,本发明提供如下技术方案:包括以下步骤:

3、s1:材料的选取,选取基料;

4、s2:缸体产品设计,针对涡轮增压缸体的强度、内应力和尺寸的精度对缸体进行产品形状的确定;

5、s3:对注塑该缸体的模具进行设计,根据上述步骤的产品设计,对注塑模具的圆度、同轴度、圆柱度、位置度和粗糙度进行确认;

6、s4:采用doe注塑工艺,对缸体注塑过程中的温度、压力、时间和节拍进行确认,确保注塑缸体的结构强度;

7、s5:对注塑成型的产品进行二次加工,将注塑产品回流线处进行二次处理。

8、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s1中的基料可为:聚酰胺六、聚己二酰己二胺、聚对苯二甲酰己二胺、聚邻苯二甲酰胺、聚苯硫醚、聚醚醚酮的一种或任意两种组合。

9、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s2中的涡轮增压缸体的强度、内应力的确定具体为:通过产品强度及疲劳分析模型,在稳定工况条件下作计算机模拟仿真,获得汽车涡轮增压缸体强度及耐久度,强度,先作fea分析,汽车涡轮增压缸体在极限工况下的模拟测试,以及在工况下的疲劳测试,再用材料样条作实验室实际环境下实验。

10、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s3中的注塑该缸体的模具进行设计具体包括以下步骤:

11、第一步:采用模内热切技术对模具进行设计,制模、打样,先开实验模具,小批量打样,作doe处理;

12、第二步:对制作的模具进行实际工况测试,根据测试数据对模具进行二次处理;

13、第三步:根据第二步的测试处理制作模具,完成ppap生产。

14、这样设置的目的是:通过对塑料件和注塑模具进行工艺改进,将传统的金属铝材质的汽车涡轮增压缸体通过塑料件进行代替,不仅提高了汽车涡轮增压缸体的使用寿命,而且减轻了零配件的重量,提高了良品率,减少了工序时间,降低了成本。

15、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述制备的注塑该缸体的模具开模方式为:斜孔对开抽芯开模法。这样设置的目的是:机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便。

16、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s4中的具体为:通过改变温度、压力、时间和节拍实现产品纤维定向分布,从而最大限度地减少汇流线对产品强度的影响,达到产品强度阈值要求。这样设置的目的是通过温度、压力、时间和节拍控制,避免了注塑材料就会被降解、碳化,导致注塑的汽车涡轮增压缸体表面差,失去韧性,强度达不到且会有漏油风险,失效的问题。

17、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述温度最优为:180-200℃,所述压力最优为110-1400mpa,所述节拍为最优为45秒。

18、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s5的二次加工采用塑性变形处理技术进行处理具体为:采用热成型法对变形部位进行加热定型处理。

19、在上述的汽车涡轮增压缸体以塑代钢的制备方法中,所述步骤s5中注塑产品回流线处理方式为:采用虚位海量取点,微积分多点计算圆度法进行计算处理。

20、与现有技术相比,本发明的有益效果是:通过对塑料件和注塑模具进行工艺改进,将传统的金属铝材质的汽车涡轮增压缸体通过塑料件进行代替,不仅提高了汽车涡轮增压缸体的使用寿命,而且减轻了零配件的重量,提高了良品率,减少了工序时间,降低了成本。

技术特征:1.汽车涡轮增压缸体以塑代钢的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s1中的基料可为:聚酰胺六、聚己二酰己二胺、聚对苯二甲酰己二胺、聚邻苯二甲酰胺、聚苯硫醚、聚醚醚酮的一种或任意两种组合。

3.根据权利要求1所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s2中的涡轮增压缸体的强度、内应力的确定具体为:通过产品强度及疲劳分析模型,在稳定工况条件下作计算机模拟仿真,获得汽车涡轮增压缸体强度及耐久度,强度,先作fea分析,汽车涡轮增压缸体在极限工况下的模拟测试,以及在工况下的疲劳测试,再用材料样条作实验室实际环境下实验。

4.根据权利要求1所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s3中的注塑该缸体的模具进行设计具体包括以下步骤:

5.根据权利要求4所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述制备的注塑该缸体的模具开模方式为:斜孔对开抽芯开模法。

6.根据权利要求1所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s4中的具体为:通过改变温度、压力、时间和节拍实现产品纤维定向分布,从而最大限度地减少汇流线对产品强度的影响,达到产品强度阈值要求。

7.根据权利要求6所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述温度最优为:180-200℃,所述压力最优为110-1400mpa,所述节拍为最优为45秒。

8.根据权利要求1所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s5的二次加工采用塑性变形处理技术进行处理具体为:采用热成型法对变形部位进行加热定型处理。

9.根据权利要求8所述的汽车涡轮增压缸体以塑代钢的制备方法,其特征在于:所述步骤s5中注塑产品回流线处理方式为:采用虚位海量取点,微积分多点计算圆度法进行计算处理。

技术总结本发明公开了汽车涡轮增压缸体以塑代钢的制备方法,包括以下步骤:S1:材料的选取,选取基料;S2:缸体产品设计,针对涡轮增压缸体的强度、内应力和尺寸的精度对缸体进行产品形状的确定;S3:对注塑该缸体的模具进行设计,根据上述步骤的产品设计,对注塑模具的圆度、同轴度、圆柱度、位置度和粗糙度进行确认;S4:采用DOE注塑工艺,对缸体注塑过程中的温度、压力、时间和节拍进行确认,确保注塑缸体的结构强度。本发明通过对塑料件和注塑模具进行工艺改进,将传统的金属铝材质的汽车涡轮增压缸体通过塑料件进行代替,不仅提高了汽车涡轮增压缸体的使用寿命,而且减轻了零配件的重量,提高了良品率,减少了工序时间,降低了成本。技术研发人员:莫志勇受保护的技术使用者:惠州市华阳精机有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214053.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表