聚氨酯仿木材料用聚醚多元醇及其制备方法与流程

- 国知局

- 2024-10-09 15:39:56

本发明涉及聚醚多元醇生产,具体为聚氨酯仿木材料用聚醚多元醇及其制备方法。

背景技术:

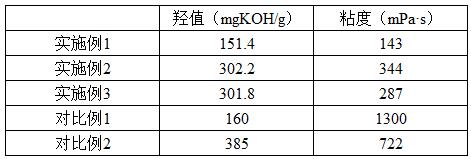

1、聚氨酯仿木材料或者聚氨酯合成木材,从聚氨酯材料学科的角度来说,是一类中高密度的结构性硬质聚氨酯泡沫塑料(简称聚氨酯硬泡)。它具有微细泡孔结构,具有比常规保温用硬质聚氨酯泡沫塑料高得多的密度,密度通常高于0.2g/cm3(200kg/m3),特殊的仿木材料密度也可低于这个值:大多数用于合成木材的聚氨酯结构泡沫塑料,具有致密坚韧的表皮,属于整皮(或称自结皮)硬质泡沫塑料。聚氨酯仿木材料属于聚氨酯结构硬泡,通过组合聚醚与异氰酸酯混合反应而成,一般采用模塑成型工艺生产,有的采用反应成型(rim)或反应注射成型(rrim)工艺生产,物料的流动性比较重要。一般来说,物料粘度越低流动性越好,易充模。异氰酸酯组分粘度一般在500mpa·s以下:组合聚醚组分粘度一般小于1000mpa·s,以低于500mpa·s为宜。两组分粘度不能相差太大,否则用机器发泡配比出现偏差,而且物料混合不一定很均匀。

2、聚氨酯硬泡仿木组合聚醚料中,聚醚多元醇是主原料之一,它不仅影响组合聚醚的粘度等参数和发泡工艺,而且影响制品的物理性能,通常,在一定范围内,聚醚多元醇的平均官能度越高,所制得的聚合物交联度越大,制品的机械性能和耐热性能越高。但高官能度聚醚多元醇粘度大,组合聚醚粘度大,发泡料流动性等工艺性能差,可能引起注模不均匀和制件缺陷。因此在仿木硬泡原料体系,一般在高官能度聚醚多元醇中掺入部分低粘度的低官能度聚醚多元醇(如聚醚二醇或聚醚三醇),它们的比例调整在一定的范围,以高官能度聚醚多元醇为主,聚醚多元醇的平均官能度可控制在3.5-4范围,以使得组合聚醚有良好的流动性,硬泡制品具有良好的性能,但聚醚多元醇粘度高,使用不方便,工艺操作性差,只能通过调节密度增加工艺实用性,但往往在降低密度的同时引起机械性能下降;若低官能度聚醚用量过大,同密度下制得的硬泡压缩强度会降低,泡沫的后固化时间也将明显增长。如何平衡高官能度聚醚的用量以保证密度参数与机械性能,同时加入低官能度聚醚以保证组合聚醚体系的低粘度、良好的流动性与工艺性一直是配料的难点。

3、另外,聚氨酯硬泡仿木制品(毛坯及一次成型终成品)表面、浅表层应杜绝有尺寸较大的气泡。由于仿木组合聚醚粘度、流动性、模具温度、工艺等因素,在脱模时易产生气泡,大量的小气泡填补起来则具有相当大的难度。而如何解决聚氨酯硬泡仿木制品易出现气泡这一问题成为聚氨酯硬泡仿木制品生产中必须考虑的问题。

技术实现思路

1、根据以上现有技术中的不足,本发明的目的是提供一种聚氨酯仿木材料用聚醚多元醇,解决了聚氨酯仿木制品在生产制作过程中因调密度而强度降低,表面易产生气泡等材料性能下降的问题。

2、本发明的另一个目的在于提供一种聚氨酯仿木材料用聚醚多元醇的制备方法,以含氟化合物为起始剂,低温预滴环氧乙烷后混合三羟甲基丙烷脱气,之后升温继续加入环氧丙烷,合成聚氨酯仿木材料用聚醚多元醇。

3、本发明是采用以下的技术方案实现的:

4、所述的聚氨酯仿木材料用聚醚多元醇的制备方法,包括以下步骤:

5、(1)按质量比将含氟化合物投入反应釜中,同时加入碱性催化剂,合釜试漏置换后,氮气氛围下,升温至60-70℃,打开环氧烷烃化合物阀门,滴加环氧乙烷,进料完毕后,调整内压至-0.05mpa以下,得含氟化合物料头;

6、(2)在步骤(1)所得含氟化合物料头基础上,向反应釜中加入三羟甲基丙烷,加入碱性催化剂,搅拌升温后,开始真空鼓泡脱气,得聚合物中间体;

7、(3)对步骤(2)所得聚合物中间体,继续升温搅拌,待温度升至105-115℃时,打开环氧烷烃化合物阀门,滴加环氧丙烷,滴加完毕后,进行内压反应;

8、(4)内压反应完成后,降温进行氮气鼓泡,脱去产品中残余小分子物质,降温放料得聚氨酯仿木材料用聚醚多元醇;

9、所述的含氟化合物、环氧乙烷、三羟甲基丙烷、环氧丙烷的质量百分比为:(6-12.4):(48.01-59.41):(8.6-18.2):(20.58-25.46)。

10、所述的含氟化合物为含有苯环氟元素的含氟苯胺化合物,氟含量为29.8-42.46%。

11、所述的步骤(1)与步骤(2)中的碱性催化剂,为c12-c14叔胺、三乙胺中的一种,步骤(1)中碱性催化剂的添加量为所有原料总质量的0.3-0.8‰,优选0.5‰;步骤(2)中碱性催化剂的添加量为所有原料总质量的2-5‰,优选2.5‰。

12、所述的步骤(2)中搅拌升温至105-115℃,真空鼓泡脱气时间为1.5-2.0h。

13、所述的步骤(3)中,环氧丙烷滴加过程中,压力在0.25-0.35mpa下,温度控制在105-125℃,滴加完毕后,在0.2-0.4mpa范围内继续内压反应2-3h。

14、所述的步骤(4)中,降温进行氮气鼓泡时,降温至90-100℃,鼓泡时间为1-2h。

15、所述的步骤(4)中,聚氨酯仿木材料用聚醚多元醇的含氟量为1.78-5.26%。

16、环氧烷烃化合物为环氧乙烷、环氧丙烷,且先环氧乙烷聚合后环氧丙烷聚合。

17、聚氨酯仿木材料用聚醚多元醇,由以上聚氨酯仿木材料用聚醚多元醇的制备方法制得。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明所合成产品为聚氨酯仿木材料用聚醚多元醇,有较低的粘度与羟值,与水具有较好的互溶性,与常规聚醚产品相容性好,在全水仿木组合聚醚体系中更稳定。

20、(2)本发明所用含氟原料氟含量高,能够明显提升仿木材料表面状态,减少针眼气泡等缺陷。

21、(3)本发明所选含氟化合物含有苯环,且选择三羟甲基丙烷复配,在仿木组合聚醚体系里能够提供更好的强度与脱模性。

技术特征:1.一种聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的含氟化合物为含有苯环氟元素的含氟苯胺化合物,氟含量为29.8-42.46%。

3.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的步骤(1)与步骤(2)中的碱性催化剂,为c12-c14叔胺、三乙胺中的一种,步骤(1)中碱性催化剂的添加量为所有原料总质量的0.3-0.8‰,步骤(2)中碱性催化剂的添加量为所有原料总质量的2-5‰。

4.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的步骤(2)中搅拌升温至105-115℃,真空鼓泡脱气时间为1.5-2.0h。

5.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的步骤(3)中,环氧丙烷滴加过程中,压力在0.25-0.35mpa下,温度控制在105-125℃,滴加完毕后,在0.2-0.4mpa范围内继续内压反应2-3h。

6.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的步骤(4)中,降温进行氮气鼓泡时,降温至90-100℃,鼓泡时间为1-2h。

7.根据权利要求1所述的聚氨酯仿木材料用聚醚多元醇的制备方法,其特征在于,所述的步骤(4)中,聚氨酯仿木材料用聚醚多元醇的含氟量为1.78-5.26%。

8.一种聚氨酯仿木材料用聚醚多元醇,其特征在于,由权利要求1-7任一所述的聚氨酯仿木材料用聚醚多元醇的制备方法制得。

技术总结本发明涉及聚氨酯仿木材料用聚醚多元醇生产技术领域,具体为聚氨酯仿木材料用聚醚多元醇及其制备方法。包括以下步骤:按质量比将含氟化合物投入反应釜中,同时加入碱性催化剂,升温后,滴加环氧乙烷;之后向反应釜中加入三羟甲基丙烷,加入碱性催化剂,得聚合物中间体;继续升温搅拌,待温度升至105‑115℃时,滴加环氧丙烷,滴加完毕后,进行内压反应;内压反应完成后,降温进行氮气鼓泡,得聚氨酯仿木材料用聚醚多元醇;本发明所合成产品为聚氨酯仿木材料用聚醚多元醇,有较低的粘度与羟值,与水具有较好的互溶性,与常规聚醚产品相容性好,在全水仿木组合聚醚体系中更稳定。技术研发人员:郭怀泉,李海东,邵家政,纪祥辉,程铸洪受保护的技术使用者:山东一诺威新材料有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/309533.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。