多工位伺服自动组装设备的制作方法

- 国知局

- 2024-08-01 03:28:33

本技术涉及自动化设备,具体为多工位伺服自动组装设备。

背景技术:

1、软管在生产过程中,需要将软管套设在接头的连接部上。现有技术中,通常采用半自动的方式对软管进行组装。

2、经检索,中国专利文件申请号为cn201910555959.4,该发明公布了一种软管组装设备,它包括机架、锥形管夹紧推送装置、管夹定位装置、压装装置和软管夹紧推送装置,软管夹紧推送装置包括第八支撑板,第八支撑板侧壁端设置有第七气缸,第七气缸的活塞杆穿过第八支撑板侧壁并且连接软管推板的端部,软管推板底部设置第八滑块,且第八滑块与第八支撑板顶部的第八导轨相匹配,软管推板顶部固定第九支撑板,第九支撑板顶部设置第九导轨,第九导轨上方对称设置左软管夹片和右软管夹片。该发明能够快速将软管、弹簧卡箍、锥形管以及进行锥形管管夹进行装配,自动化程度高,降低员工劳动强度,提高劳动效率,节约生产成本,提高经济效益,提高企业的生产力和竞争力,为企业发展奠定基础。

3、但该发明还存在以下缺陷:

4、该发明在实际组装软管时,需要人工将软管放置在定位、压装和夹紧等设备上,使用时仍然需要人工移动软管进行组装操作,各个组件之间不能伺服协调进行组装操作,导致该发明的自动化程度较低,不利于高效生产,因此我们需要提出多工位伺服自动组装设备来解决以上出现的问题。

技术实现思路

1、本实用新型的目的在于提供多工位伺服自动组装设备,增加了伺服递进组件,通过伺服递进组件可以使得软管自动进行不同部件的组装,无需人工移动软管即可实现软管的自动组装,使得各个组件之间可以伺服协调进行组装操作,利于高效生产,以解决上述背景技术中提出的问题。

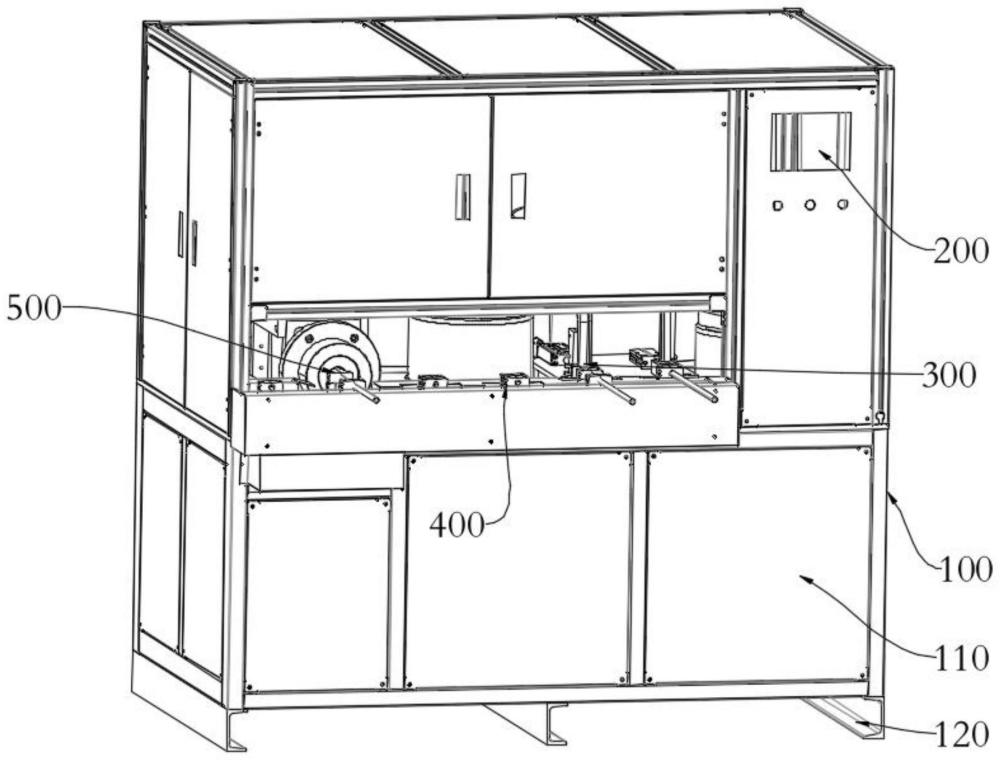

2、为实现上述目的,本实用新型提供如下技术方案:多工位伺服自动组装设备,包括组装机架,所述组装机架上扣接有多块机架安全保护罩,所述组装机架的下端固定有支撑脚,一块所述机架安全保护罩上安装有触摸控制屏,所述组装机架内固定有操作台,所述操作台上安装有软管组装组件、伺服递进组件和两组伸缩移动组件;

3、所述伺服递进组件包括递进机架,所述递进机架固定在操作台的上端,所述递进机架上滑动连接有递进连接板,所述递进连接板上安装有多组第一抓手座,所述第一抓手座上安装有第一电动抓手,所述递进机架上还安装有两组第二抓手座,所述第二抓手座上安装有第二电动抓手。

4、优选的,所述第二电动抓手和第一电动抓手呈错位平行设置,所述第二电动抓手和第一电动抓手配合使用,所述递进机架上还安装有递进气缸安装座,所述递进气缸安装座上安装有递进气缸,所述递进连接板固定在递进气缸的输出端上。

5、优选的,所述伸缩移动组件包括伸缩气缸安装座,所述伸缩气缸安装座固定在操作台的下端,所述伸缩气缸安装座上安装有伸缩气缸。

6、优选的,所述伸缩气缸的输出端上固定有支撑板,所述支撑板滑动连接在操作台上,所述支撑板上固定有第三抓手座,所述第三抓手座上安装有第三电动抓手。

7、优选的,所述软管组装组件包括钢套振动下料盘,所述钢套振动下料盘的输出端上连接有第一下料滑架,所述第一下料滑架的下端安装有钢套组装机,一组所述第三电动抓手位于钢套组装机的前方,所述钢套振动下料盘的侧方设置有螺帽振动下料盘和内芯振动下料盘。

8、优选的,所述螺帽振动下料盘的输出端上连接有第二下料滑架,所述内芯振动下料盘的输出端上连接第三下料滑架,所述第二下料滑架和第三下料滑架的下端安装有螺帽内芯组装机。

9、优选的,所述软管组装组件还包括铆压锁口机,所述铆压锁口机通过固定机架固定在操作台上,所述固定机架的一端上安装有伺服电机,另一组所述第三电动抓手位于铆压锁口机的前方。

10、与现有技术相比,本实用新型的有益效果是:

11、本实用新型通过增加了伺服递进组件的设计,使用时只需要将软管放置在递进连接板一端上的第一电动抓手上,而后第一电动抓手闭合抓紧软管,通过递进气缸移动至软管组装组件进行组装操作,通过伺服递进组件可以使得软管自动进行不同部件的组装,无需人工移动软管即可实现软管的自动组装,使得各个组件之间可以伺服协调进行组装操作,利于高效生产,从而提高了本装置的实用性。

技术特征:1.多工位伺服自动组装设备,包括组装机架(100),其特征在于:所述组装机架(100)上扣接有多块机架安全保护罩(110),所述组装机架(100)的下端固定有支撑脚(120),一块所述机架安全保护罩(110)上安装有触摸控制屏(200),所述组装机架(100)内固定有操作台(140),所述操作台(140)上安装有软管组装组件(300)、伺服递进组件(400)和两组伸缩移动组件(500);

2.根据权利要求1所述的多工位伺服自动组装设备,其特征在于:所述第二电动抓手(408)和第一电动抓手(406)呈错位平行设置,所述第二电动抓手(408)和第一电动抓手(406)配合使用,所述递进机架(401)上还安装有递进气缸安装座(402),所述递进气缸安装座(402)上安装有递进气缸(403),所述递进连接板(404)固定在递进气缸(403)的输出端上。

3.根据权利要求2所述的多工位伺服自动组装设备,其特征在于:所述伸缩移动组件(500)包括伸缩气缸安装座(501),所述伸缩气缸安装座(501)固定在操作台(140)的下端,所述伸缩气缸安装座(501)上安装有伸缩气缸(502)。

4.根据权利要求3所述的多工位伺服自动组装设备,其特征在于:所述伸缩气缸(502)的输出端上固定有支撑板(503),所述支撑板(503)滑动连接在操作台(140)上,所述支撑板(503)上固定有第三抓手座(504),所述第三抓手座(504)上安装有第三电动抓手(505)。

5.根据权利要求4所述的多工位伺服自动组装设备,其特征在于:所述软管组装组件(300)包括钢套振动下料盘(301),所述钢套振动下料盘(301)的输出端上连接有第一下料滑架(302),所述第一下料滑架(302)的下端安装有钢套组装机(311),一组所述第三电动抓手(505)位于钢套组装机(311)的前方,所述钢套振动下料盘(301)的侧方设置有螺帽振动下料盘(303)和内芯振动下料盘(305)。

6.根据权利要求5所述的多工位伺服自动组装设备,其特征在于:所述螺帽振动下料盘(303)的输出端上连接有第二下料滑架(304),所述内芯振动下料盘(305)的输出端上连接第三下料滑架(306),所述第二下料滑架(304)和第三下料滑架(306)的下端安装有螺帽内芯组装机(312)。

7.根据权利要求6所述的多工位伺服自动组装设备,其特征在于:所述软管组装组件(300)还包括铆压锁口机(308),所述铆压锁口机(308)通过固定机架(307)固定在操作台(140)上,所述固定机架(307)的一端上安装有伺服电机(309),另一组所述第三电动抓手(505)位于铆压锁口机(308)的前方。

技术总结本技术公开了多工位伺服自动组装设备,包括组装机架,所述组装机架上扣接有多块机架安全保护罩,所述组装机架的下端固定有支撑脚,所述组装机架内固定有操作台,所述操作台上安装有软管组装组件、伺服递进组件和两组伸缩移动组件;本技术通过增加了伺服递进组件的设计,使用时只需要将软管放置在递进连接板一端上的第一电动抓手上,而后第一电动抓手闭合抓紧软管,通过递进气缸移动至软管组装组件进行组装操作,通过伺服递进组件可以使得软管自动进行不同部件的组装,无需人工移动软管即可实现软管的自动组装,使得各个组件之间可以伺服协调进行组装操作,利于高效生产,从而提高了本装置的实用性。技术研发人员:黄浪受保护的技术使用者:厦门路凯达自动化科技有限公司技术研发日:20231109技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240723/212626.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表